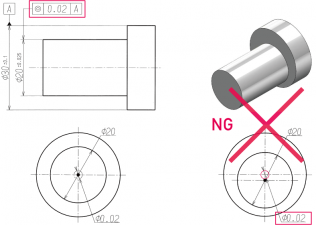

下図のようなワーク図面を加工したところ、NGワークが出てしまいました。

図面指示の「 同軸度 」![]() を満たしていないことが確認できます。

を満たしていないことが確認できます。

「同軸度」を満たすためには、どうしたら良いでしょうか。

「高精度」が求められるスイス型CNC自動旋盤加工では同軸度が重要になってきます。

今回は、スイス型CNC自動旋盤加工で「同軸度」が出ないときに確認したい「2つ」のポイントをご紹介します。

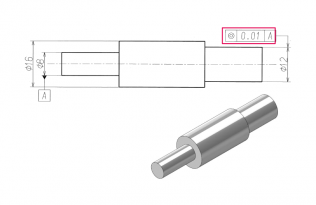

「同軸度」が出ないときのチェックポイント①「加工軸」

確認. 同じ軸で加工しているか

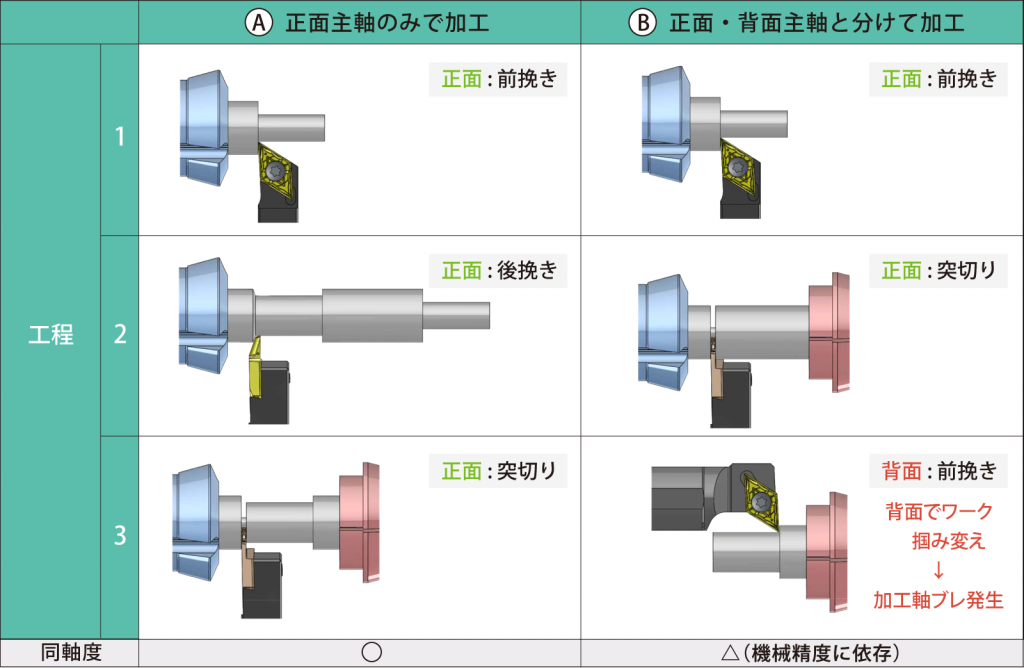

加工方法としては、2パターンが考えられます。

- A. 正面主軸のみで加工

- B. 正面・背面主軸と分けて(ワークを掴み変えて)加工

「A. 正面主軸のみで加工」した場合、全ての工程を「同じ軸」で加工するため「同軸度」が出るケースが多いです。

「B. 正面・背面主軸と分けて加工」した場合、途中でワークを掴み変えます。

その結果、加工軸がブレ、「同軸度」が出ないケースがあります。

→ 対策1. 旋盤の加工原理上、同じ軸で加工すれば「同軸度」が出るケースが多いです。

同軸度が必要な箇所は「同じ軸」で加工しましょう。

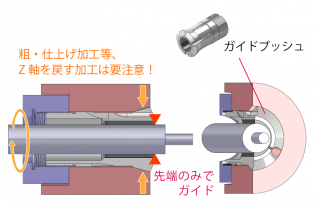

「同軸度」が出ないときのチェックポイント②「加工方法」

確認. ガイドブッシュに潜り込む加工箇所があるか

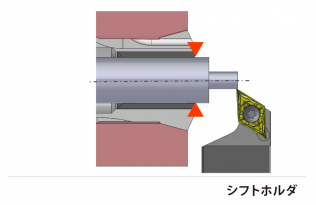

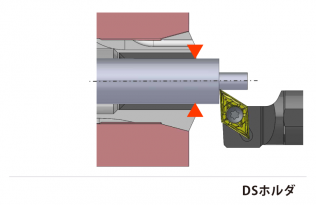

図はガイドブッシュの構造を表しています。

ガイドブッシュの構造上、ワークを支えているのは

実は「先端のみ」です。

つまり、ガイドブッシュ把握長の範囲内であっても、ワークは厳密にはガイドされていません。

そのため、粗・仕上げ加工等、Z軸(ワーク)を戻す加工に注意が必要です。

どうして注意が必要なのでしょうか。

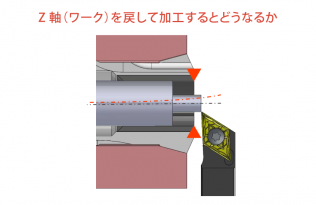

図はZ軸(ワーク)をガイドブッシュ内に戻して加工しています。

ワークがガイドブッシュ先端でガイドされていない為、加工時の切削抵抗で加工軸がブレ、同軸度が出ない可能性があります。

そのため、外径を加工後のワークをガイドブッシュ内に戻さないことがポイントになります。

→ 対策2. ガイドブッシュでワークをしっかり支えて加工すれば「同軸度」が出るケースが多いです。

同軸度が必要な箇所は「 シフトホルダ 」、「 DSホルダ 」を使用しましょう。

DSホルダ

正面加工用の刃物台を活用し、正面側から加工することで、ワークがガイドブッシュ内に潜り込むことを防ぐことができます。

その結果、ワークを確実にガイドしながらの加工が可能です。

また、ワーク材料を固定し、DSホルダのみで加工することで、同軸度が更に向上します。

スイス型CNC自動旋盤加工で「 同軸度 」が出ないときに確認する「2つ」のポイント、お分かり頂けましたでしょうか。

NTKでは、スイス型CNC自動旋盤加工に特化した多数の切削工具をラインナップしています。