ニッケル基合金は、ニッケルを主成分にした合金です。

耐熱性が高く、常に高温に晒される過酷な環境下で使用されるため、航空機エンジン部品等によく使用されます。

ニッケル基合金の切削加工において一般鋼と大きく異なる点が、加工が非常に難しいことです。

超硬工具でニッケル基合金を加工して、「インサート摩耗が早く、加工しにくい」と経験した方は多いのではないでしょうか。

今回のコラムでは、ニッケル基合金の特性を知り、効率よく切削加工するためのポイントをご紹介していきます。

ニッケル基合金の材料特性とは?

そもそもニッケル基合金と一般鋼は何が違うのでしょうか。

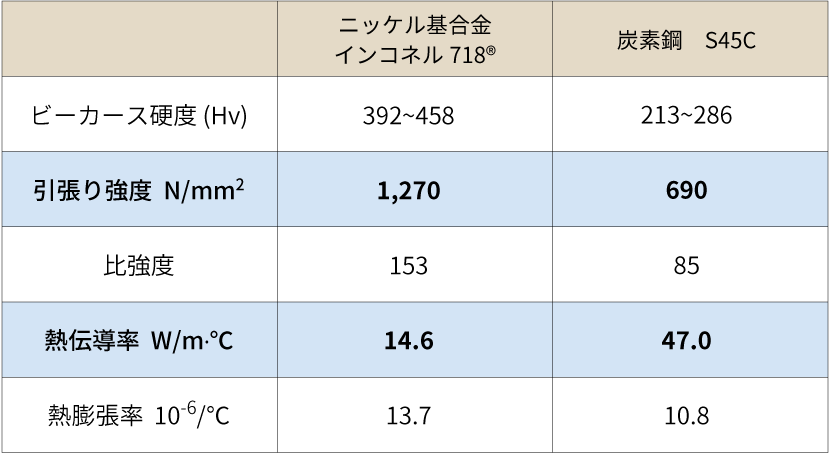

ニッケル基合金として代表的なインコネル718と炭素鋼(S45C)の材料特性を比較してみました。

全ての材料特性において数値が異なり、炭素鋼とは全く別物の材料だと分かります。

ここでは、「引張り強度」と「熱伝導率」について紹介していきます。

※「インコネル718®」は、スペシャルメタルズ社(Special Metals Corporation)の商標または登録商標です。

「引張り強度」が切削工具に及ぼす影響とは?

引張り強度とは、ワーク材の引張り力に対する強さを数値で表したものです。

この数値が高いほどワーク強度が高い、つまり「ワークが粘く切屑が伸びやすい」特性があります。

そのため、加工中に切屑をうまくコントロールしないと、ワーク、工具に絡まってしまいます。

ワーク材が粘いため切削抵抗が増加し加工熱が上昇することで、工具摩耗が進行しやすくなったり、欠けたりする場合があります。

「熱伝導率」が切削工具に及ぼす影響とは?

熱伝導率とは、ワーク材への熱の伝わりやすさを数値で表したものです。

切削加工時、工具とワークの間では摩擦による加工熱が発生します。

熱伝導率が低いワークは、「加工中に発生した熱が切屑に逃げにくく、切削工具に集中」します。

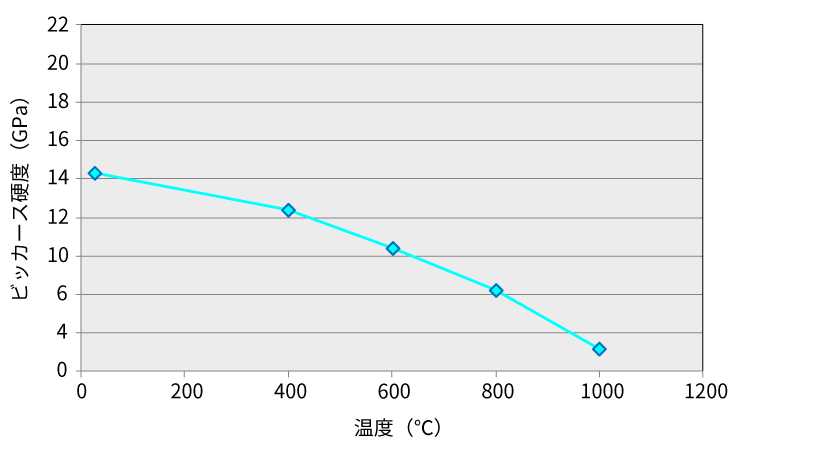

炭素鋼と同じ条件で加工すると、切削工具の温度が上昇することで超硬工具の材料特性が変化します。

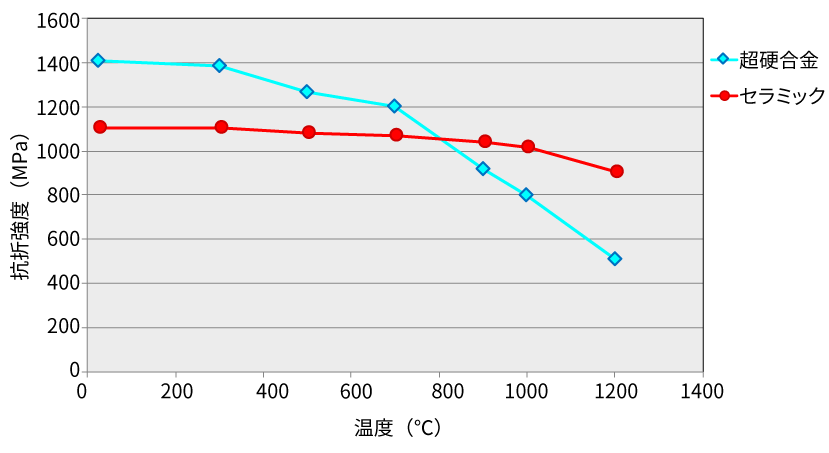

下図を見ると、温度が高くなるにつれ超硬合金の硬度と強度が低下していることが分かります。

まとめ – ニッケル基合金加工が切削工具に及ぼす影響について –

- ワーク材が粘いため切削抵抗が増加、加工熱が上昇することで、工具摩耗が進行しやすくなったり、欠けたりする

- 加工中に発生した熱が切削工具に集中することで、工具硬度と強度が低下し、工具摩耗が進行しやすくなったり、欠けたりする

切削加工が難しいニッケル基合金ですが、超硬工具よりも高速・高能率で加工できる工具があります。

セラミック工具は超硬合金の約10倍の高速加工が可能

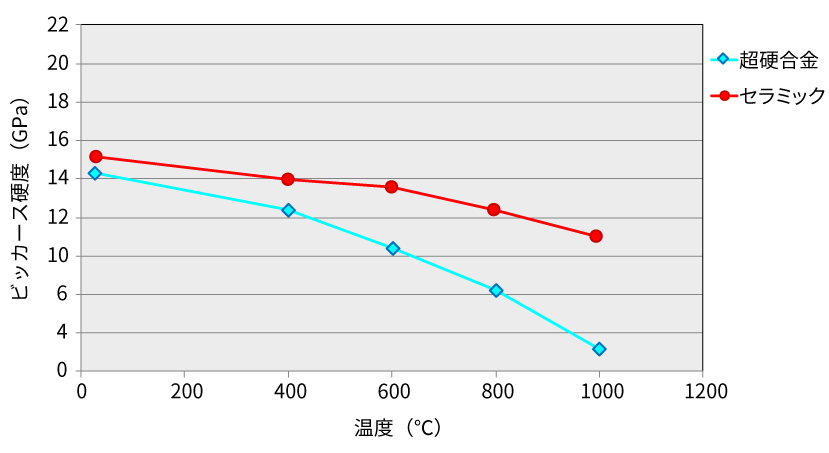

コラム「セラミック工具で高速加工ができる2つの理由」にもあるようにセラミック工具は、超硬工具と比べ異なる特性を有しています。

それが、「高温硬度」と「高温強度」です。

下図を見ると、セラミック工具は温度が上昇しても、超硬合金に比べ高温硬度・強度の低下が少ないことが分かります。

セラミック工具は温度上昇による影響を受けにくいため、硬度と強度を維持した高速加工が可能です。

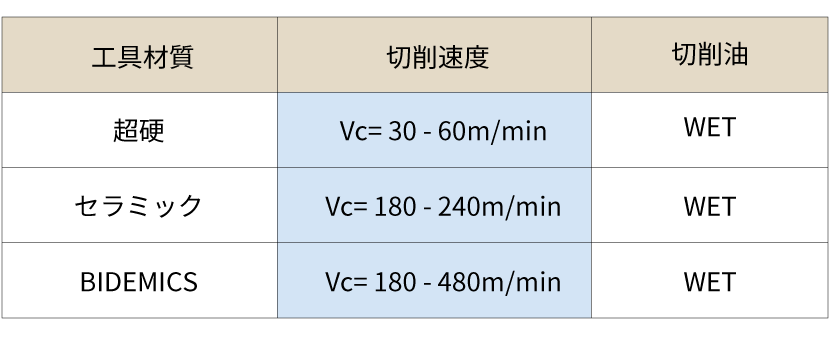

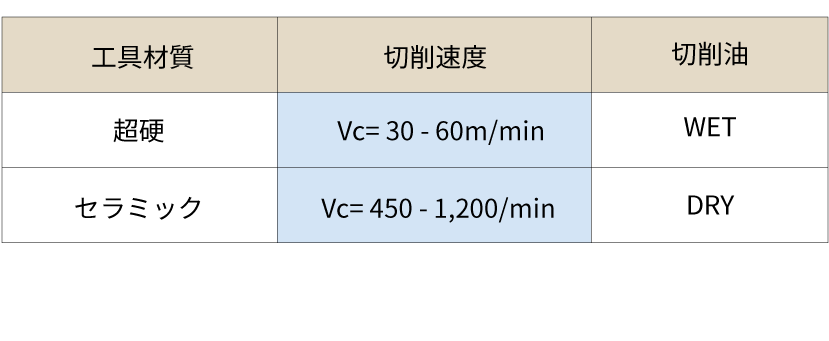

[ 工具材質別推奨切削速度 ]

また温度が上昇することで変化するニッケル基合金の特性も利用することで高速加工を実現しています。

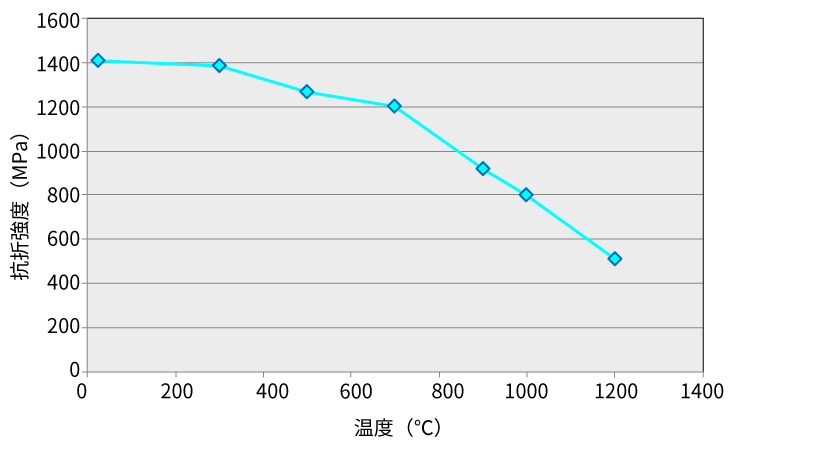

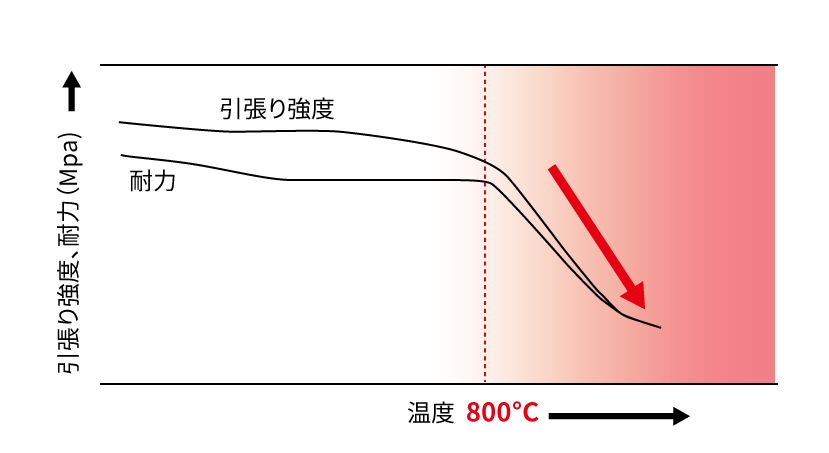

ニッケル基合金は800°を超えると加工がしやすくなる

しかし、温度が800°を超えると一気に強度が低下し、切削加工がしやすくなる特性があります。

セラミック工具の耐熱性を活かし、切削速度を上げることで温度を上昇させ、ニッケル基合金の強度が低下するポイントでの加工が可能です。

※「インコネル718®」は、スペシャルメタルズ社(Special Metals Corporation)の商標または登録商標です。

出典「三菱マテリアル株式会社・「TOOLS NEWS B228J」・EXP-15-E004 2018.10.E(2A)

http://www.mitsubishicarbide.com/application/files/7215/3983/5569/ceramic_b228j.pdf (参照 2021-07-26)

まとめ – セラミック工具によるニッケル基合金加工について –

- セラミック工具は温度上昇による影響を受けにくいため、硬度と強度を維持した高速加工が可能

- 高速加工により温度が上昇し、ニッケル基合金の強度が低下する温度域で加工が可能

またセラミック工具比、「2倍」の超高速加工を実現する新材質「BIDEMICS」もラインナップしています。

「ニッケル基合金加工でお困りの方」、「初めてニッケル基合金を加工する方」、NTKセラミック工具を是非ご検討ください。

NTK公式ウェブサイトをリニューアルしました。

検索条件にチェックを入れるだけで、自分にあったニッケル基合金加工用セラミック材質を選択でき、より詳細な製品情報を確認できます。

下記リンク先よりアクセスしてみてください。