セラミックインサートは耐熱合金の加工能率を大幅にアップできる工具材質です。

ただ、一口にセラミック言っても数多くの材質があり、どの材質が良いのか、またどう加工すれば良いのか迷ってしまいます。

今回のコラムでは耐熱合金のミーリング 粗~中仕上加工において、セラミックの性能を最大限に発揮し、より安定した加工を実現するための選定・活用ポイントをご紹介します。

ポイント1. ミーリング加工に最適なセラミックインサート材質を選ぶ

ミーリング加工は旋削加工と違い、切削工具自体が回転し被削材が移動することで切削加工を行います。

インサート切れ刃が次々と被削材に食い込みながら加工をするため、常に「断続加工」状態となります。

そのため、刃先のチッピング・欠損が発生しやすくなり、セラミックインサートには高い強度が必要になります。

耐熱合金のミーリング加工用セラミック材質として、NTKでは耐衝撃性に優れたサイアロン系セラミックをおすすめしています。

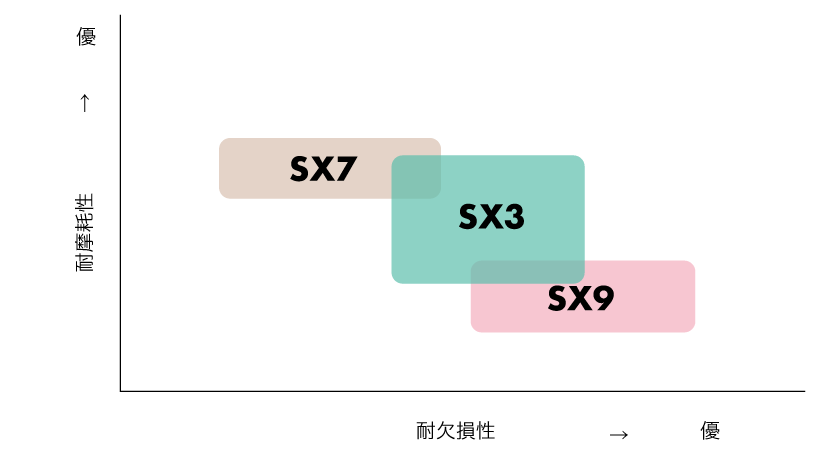

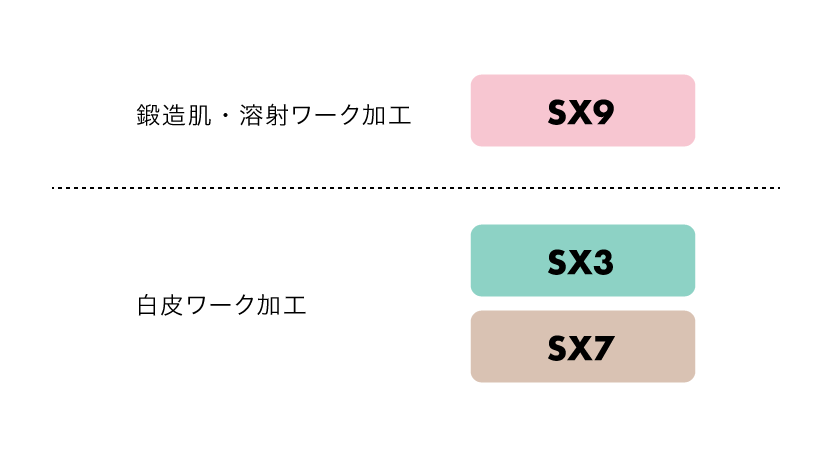

サイアロン系セラミック材質の中でもいくつか種類があり、各材質の特徴をイメージしやすいように表にしました。

材質によって、耐摩耗性を重視、耐欠損性を重視、バランスを重視している材質をラインナップしています。

材質を選定する上では、加工するワークの状態によって最適な材質が変わってきます。

耐熱合金のミーリング加工においては、下記手順での工具選定をおすすめします。

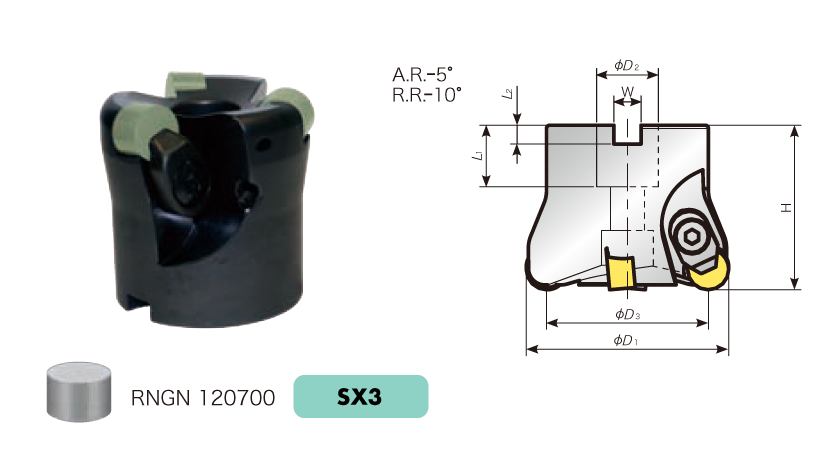

第1推奨:インサート形状「RNGN」タイプ、材質「SX3」を選択

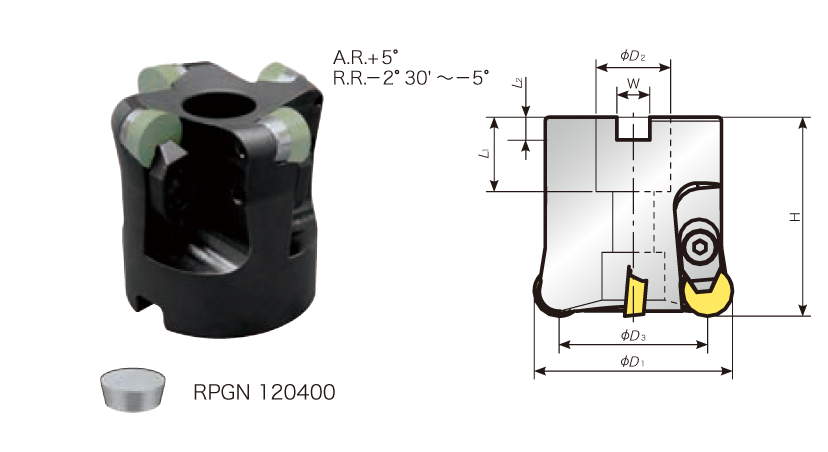

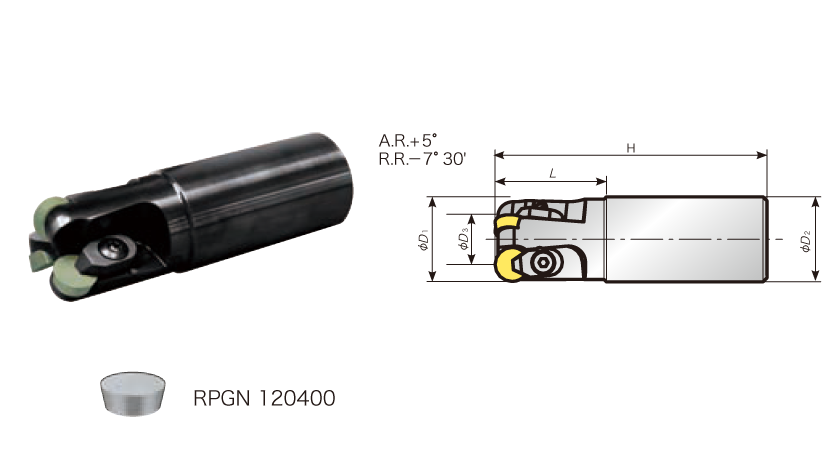

加工の制約が無ければ、刃先強度が一番優れるインサート形状「RNGN」タイプ、耐摩耗性、耐欠損性に優れるサイアロン系セラミック材質「SX3」の使用をおすすめします。第2推奨:インサート形状「RPGN」タイプを選択 (加工の制約があり、インサート形状「RNGN」タイプを使用できない場合)

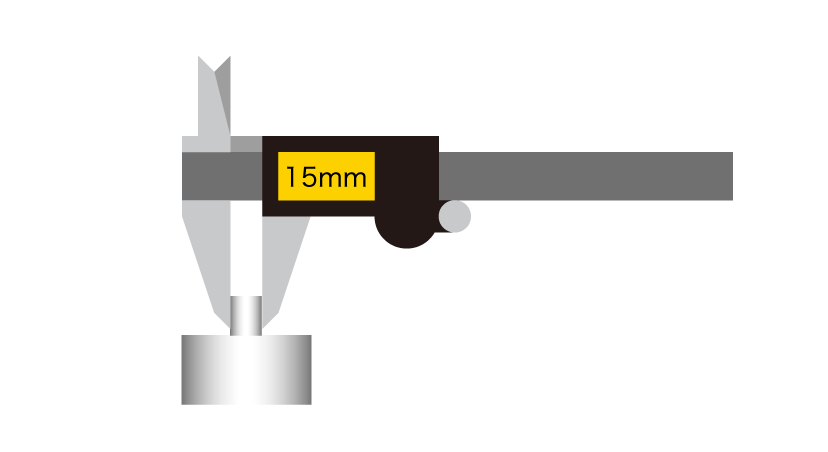

ワーク厚みが薄い(15mm以下目安)、ワーククランプ剛性が不足している場合に、切削抵抗の低減のためインサート形状「RPGN」タイプの使用をおすすめします。

|

インサート材質は、加工ワークの状態によって最適な材質が変わってきます。 鍛造肌・溶射ワークの加工は、強断続となるため、耐欠損性に優れる「SX9」材質の使用をおすすめします。 |

ポイント2. 加工熱を生かしたツーリング

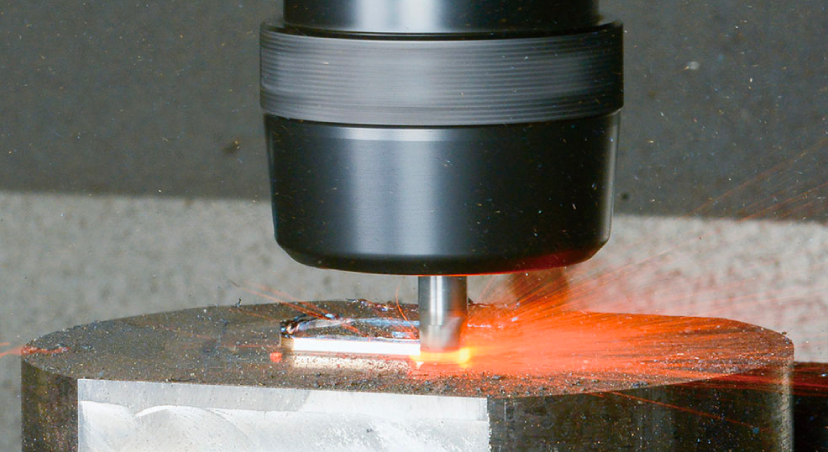

コラム「ニッケル基合金の特性を知り、効率よく切削加工するためのポイント」でもご紹介したように、 高温強度に優れ加工が難しい耐熱合金も、ある一定の温度を超えると一気に強度が低下し、切削加工がしやすくなる特性があります。

耐熱性に優れるセラミックの特性を生かし、切削速度を上げることで温度を上昇させ、ワークを軟化させながら高能率に加工することが可能です。 そのため、耐熱合金のミーリング加工では、高速加工で生まれる加工熱を逃がさずに加工することが重要になってきます。

(加工熱によるワーク軟化作用を発生させるために、切削速度 Vc=300m/min以上での使用を推奨します。)

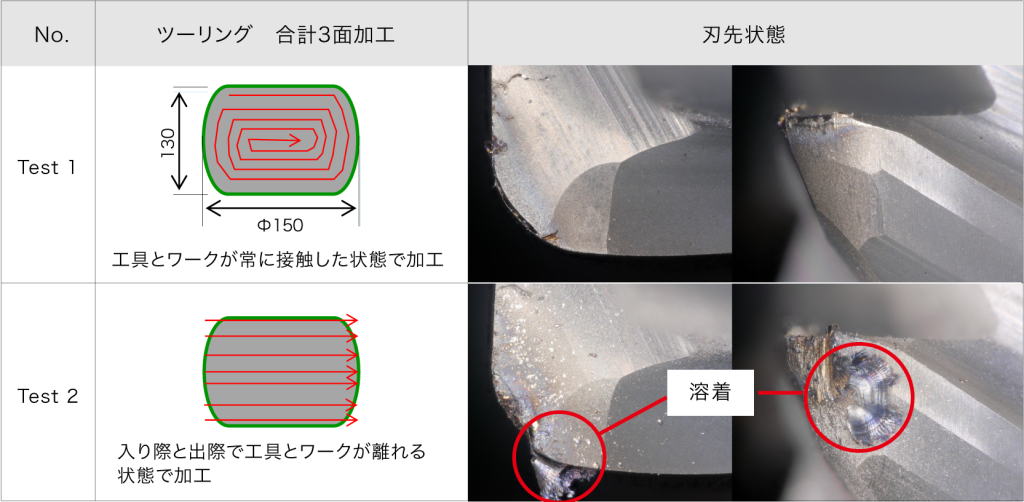

加工熱がセラミック工具に及ぼす影響を探るため、下記のような2パターンのツーリングでの加工試験を行いました。

Test1は工具とワークが常に接触した状態で加工するツーリング、Test2は入り際と出際で工具とワークが離れる状態でのツーリングです。

使用するセラミック工具、切削条件等、ツーリング以外はすべて条件を同一となります。

切削条件: vc=600m/min , ft=0.03mm/t , ap=0.5mm , ae=5.0mm , DRY

ポイント3. 加工後のインサートコーナ交換手順

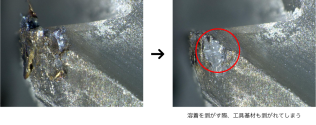

刃先に構成刃先が付いたままインサートコーナ交換すると、インサート取り付け部に隙間ができてしまいます。

隙間がある状態で加工すると、しっかりとインサートがクランプできていないため、ビビリや欠損が発生する恐れがあります。 そうした問題を防ぐためのポイントをご紹介します。

まとめ セラミックインサートの性能を最大限に発揮するためのポイント 〈 耐熱合金のミーリング加工編 〉

- インサート形状「RNGN」タイプ、材質「SX3」を選択する

- 加工熱を生かしたツーリングを組む

- インサート交換時、取り付け部の隙間に注意する(構成刃先)