セラミックインサートは耐熱合金の加工能率を大幅にアップできる工具材質です。

ただ、一口にセラミック言っても数多くの材質があり、どの材質が良いのか、またどう加工すれば良いのか迷ってしまいます。

今回のコラムでは耐熱合金の旋削 粗~中仕上加工において、セラミックの性能を最大限に発揮し、より安定した加工を実現するための選定・活用ポイントをご紹介します。

ポイント1. 加工ワークに最適なセラミックインサート材質を選ぶ

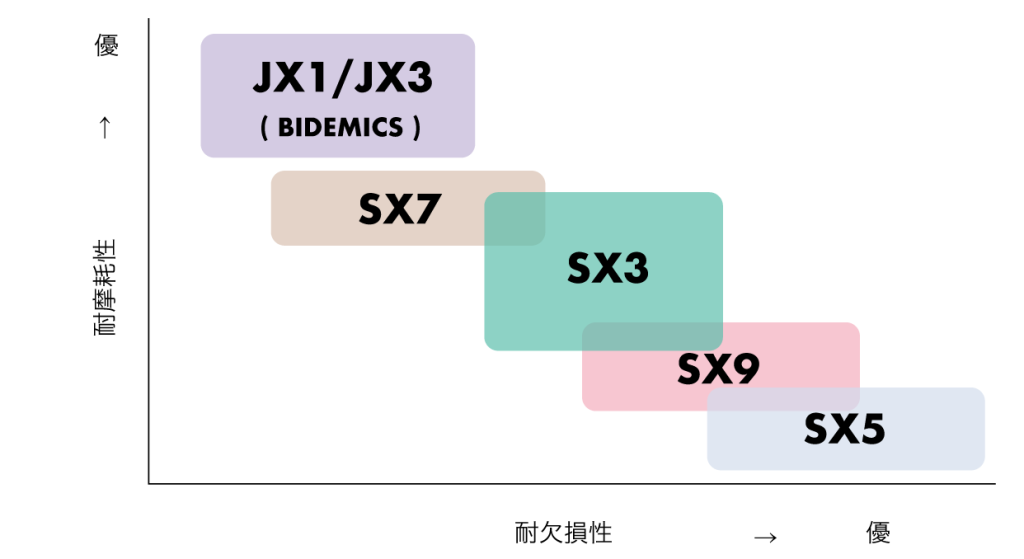

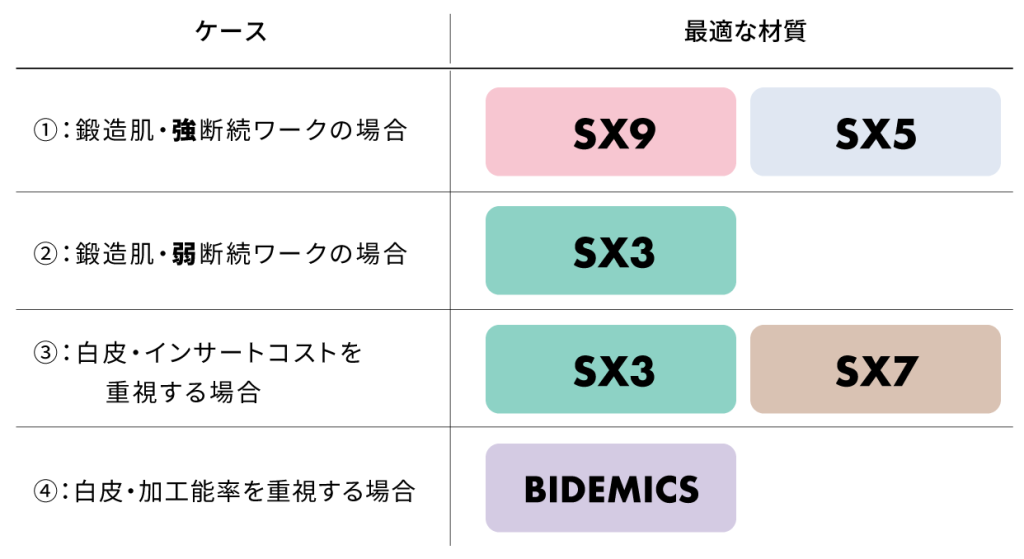

最適な材質選定の目安として、耐熱合金加工に推奨しているセラミックインサート材質の性質を表にしました。

縦軸は耐摩耗性、横軸は耐欠損性を表します。

材質によって耐摩耗性に優れているのか、耐欠損性に優れているのか、中間的な位置のバランスを重視しているのかが分かります。

材質を選定する上では、加工するワークの状態、ユーザ様が加工において何を重視するかによって最適な材質が変わってきます。

例えば、選択方法としては、下記のようなケースがあります。

※旋削加工では、WET加工を推奨します。

ポイント2. 工具性能を最大限に発揮するインサート形状を選ぶ

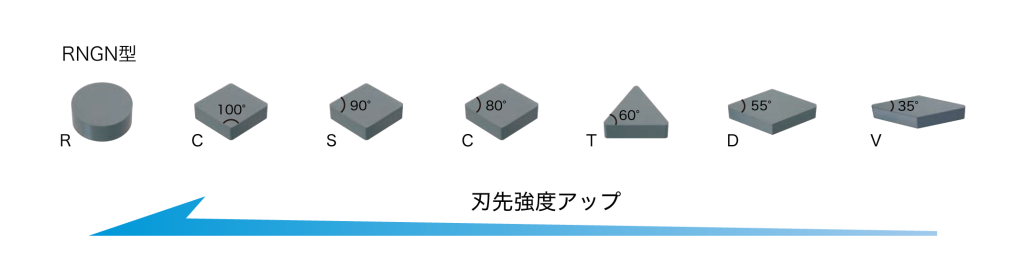

セラミックインサートは超硬工具に比べ硬く、耐摩耗性に優れるメリットがあります。

反面、靭性が低いため耐欠損性では超硬工具に劣るデメリットもあります。

しかしそのデメリットはインサートの形状次第でカバーすることが可能です。

下記のように頂角が大きいインサート形状ほど刃先強度がアップします。

| 対策として、切削抵抗を低減させるために円形ポジインサート(RPGX/RCGXタイプ)を使用します。 |

|

| 更なる切削抵抗の低減にはインサートをサイズダウン(RPGX1207→RPGX0907 など)も効果的です。

(注)ワークに対する切削抵抗低減できる反面、工具の強度が不足し欠損する可能性有ります。 |

|

ポイント3. より安定した加工を可能にするためのツールパスとは?

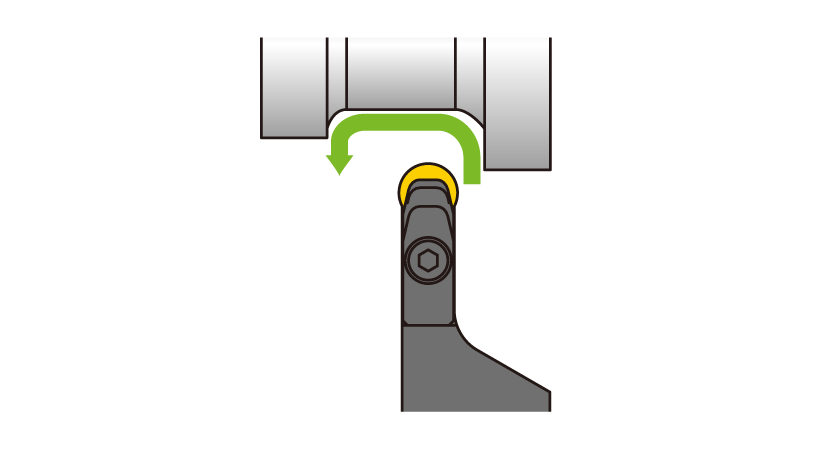

耐熱合金の旋削加工に於けるトラブルとして隅R部の加工負荷増加に伴う欠損が約8割と大多数を占めています。

加工passが進めば進むほど、刃先の接触稜線の増加に伴い切削抵抗も増加し、欠損を引き起こし易くなるからです。

対策:加工ツールパスを工夫することで隅Rの負荷を軽減し、より安定した加工が可能になります。

まとめ セラミックインサートの性能を最大限に発揮するためのポイント〈 耐熱合金の旋削加工編 〉

- 加工するワークの状態、加工に求めるものよって適したインサート材質を選択する

- 耐欠損性をアップさせるために、可能な限り丸駒のネガインサート(RNGNタイプ)を使用する

- 隅R部の加工負荷増加に伴う欠損抑制のために、加工ツールパスを工夫する

またセラミック工具比、「2倍」の超高速加工を実現する新材質「 BIDEMICS 」もラインナップしています。

プログラムイメージ

プログラムイメージ