自動旋盤加工において定番の「突切り」加工。

突切り工具には加工シーンに適したホルダ・インサート形状を選ぶ必要がありますが、どれを選べば良いのか迷ってしまいます。

今回のコラムでは、工具選定のポイントを4つのSTEPに分けてご紹介します。

それぞれの特徴を把握して、加工シーンに合った突切り工具を選択しましょう。

STEP1. ホルダシャンクサイズと突切るワーク径を確認する

-

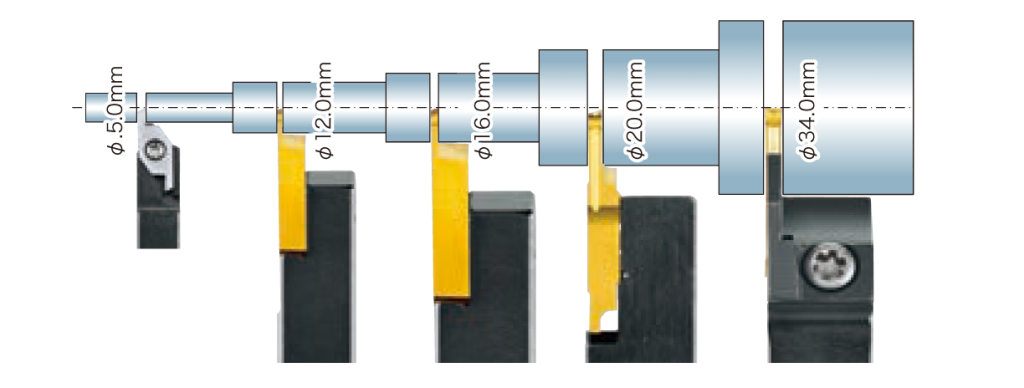

- ホルダの「シャンクサイズ」を確認しましょう。

機械によって取り付くホルダシャンクサイズが異なります。機械の仕様書または取扱説明書を確認します。

- ホルダの「シャンクサイズ」を確認しましょう。

-

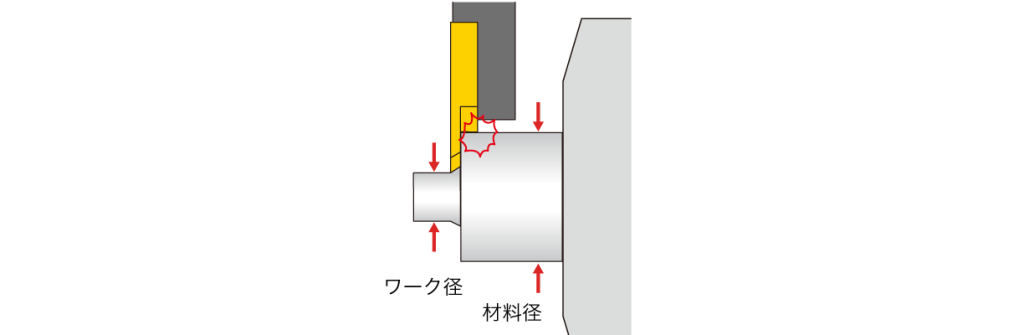

- 「材料径」と「突切り加工時のワーク径」を確認しましょう。工具とワークの干渉を防ぐための重要なポイントです。

-

- 最後に対応する突切り工具をカタログから選びます。 参考:2020-2021 NTK 突切り工具ラインナップ

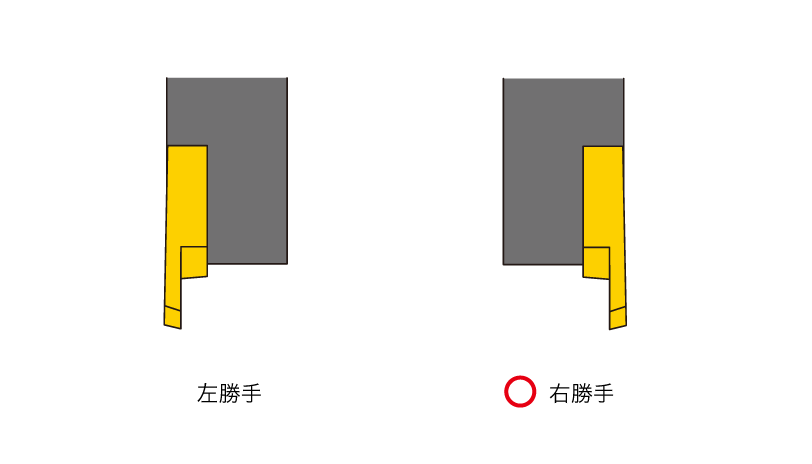

STEP2. ホルダを選択する

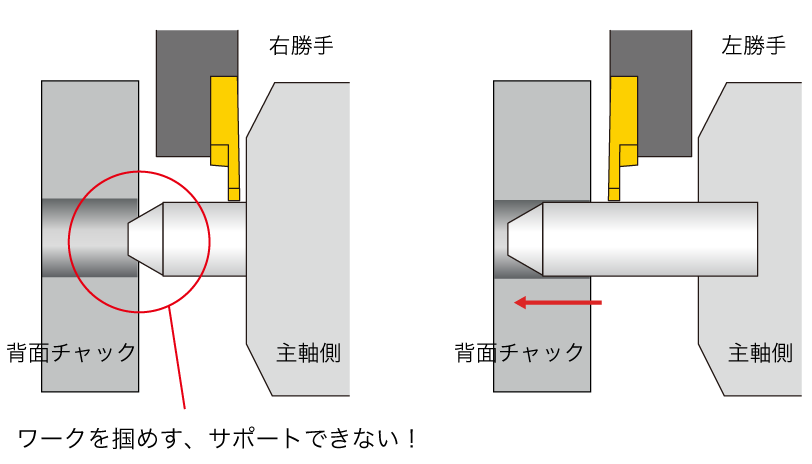

左勝手を使うシーンは、例えば下記のようなパターンがあります。

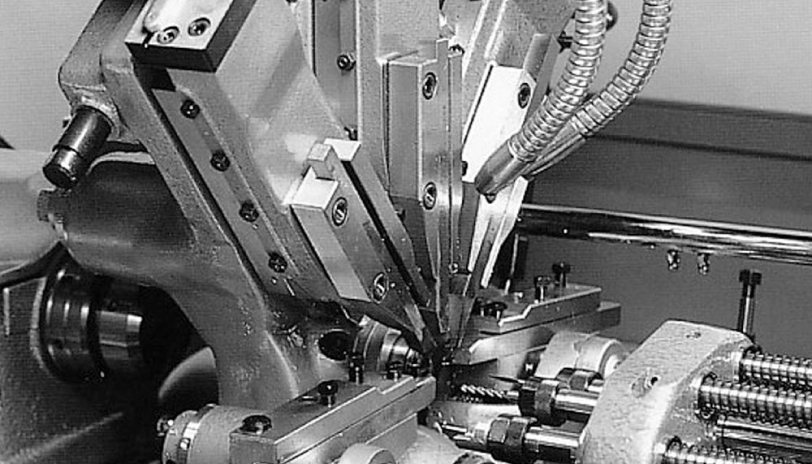

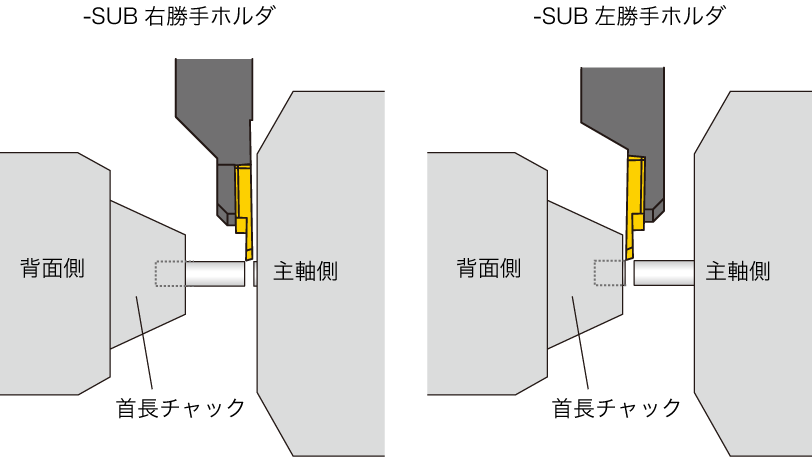

※-SUBホルダとは?

「-SUBホルダ」は、首長チャック(特殊品)使用を想定したホルダです。

-SUBホルダは、首長チャックとホルダの干渉を回避でき、ガイドブッシュ側により近い位置での加工が可能です。

ワーク剛性が弱い突切り加工に最適なホルダとなります。

※ワーク全長が短い場合には、「左勝手」の-SUBホルダを使用します。

※ワーク全長が短い場合には、「左勝手」の-SUBホルダを使用します。

SUBホルダラインナップはこちら

STEP3. インサート形状を選択する

ホルダを選択した後は、インサートを選びます。

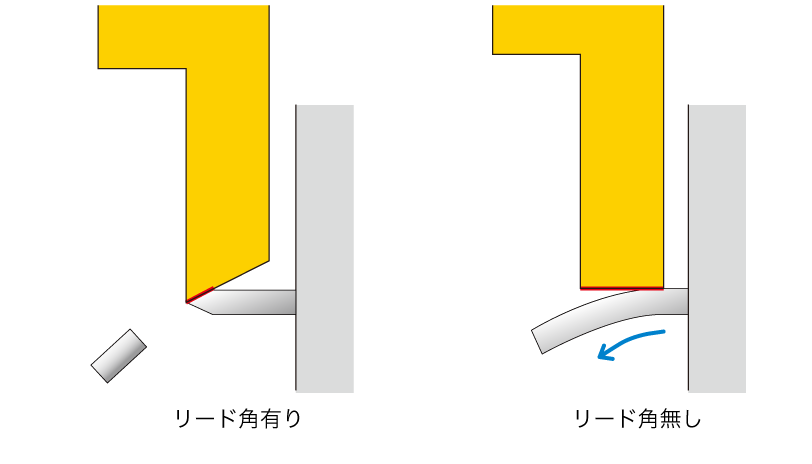

インサート形状には、刃先に角度が付いた「リード角有り品」と角度が付いていない「リード角無し品」の2種類があります。

基本的に「リード角無し品」を使用しますが、加工シーンによって「リード角有り品」を使用します。

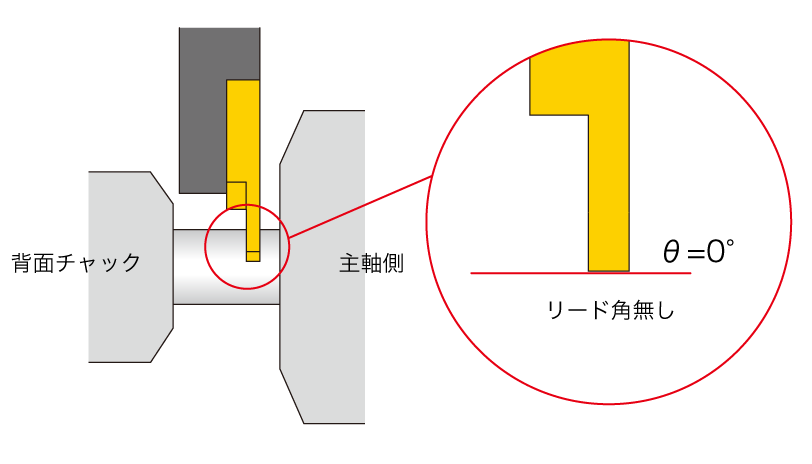

リード角無し

リード角無しインサートを使用するメリット①

リード角付インサートに比べ、刃先強度が高く、安定加工が可能です。

リード角無しインサートを使用するメリット②

切屑がまっすぐ排出され、ワーク端面の傷つきを抑えることが可能です。刃先損傷が均等になり、比較的刃具寿命が長くなりやすい傾向があります。

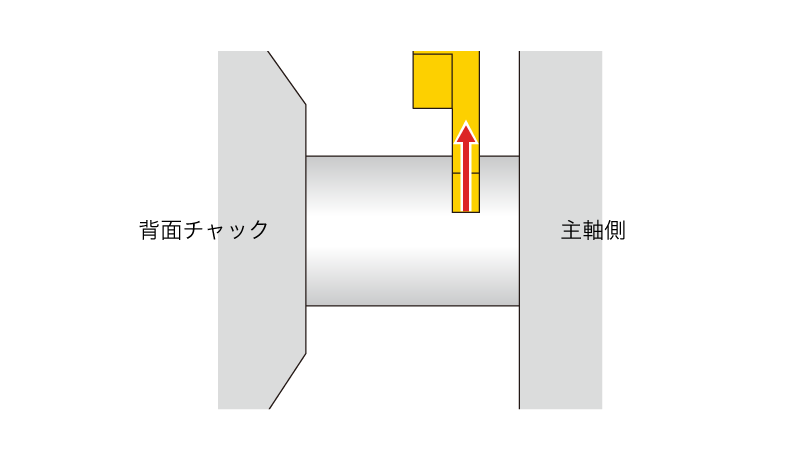

リード角有り

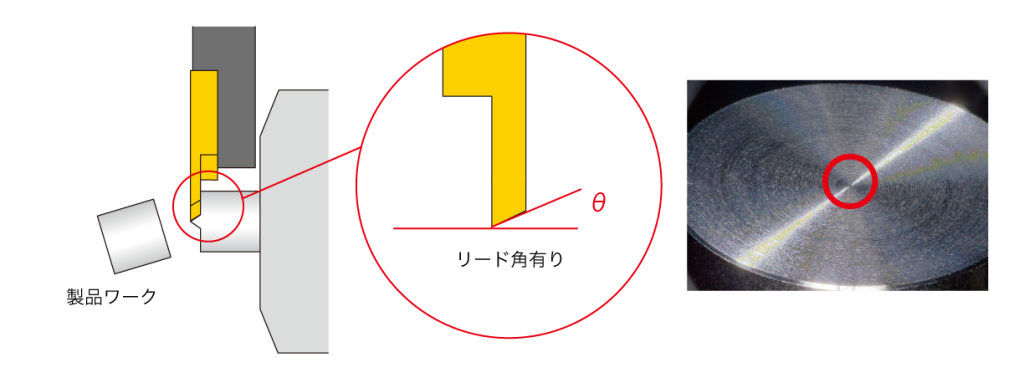

リード有りインサートを使用するメリット①

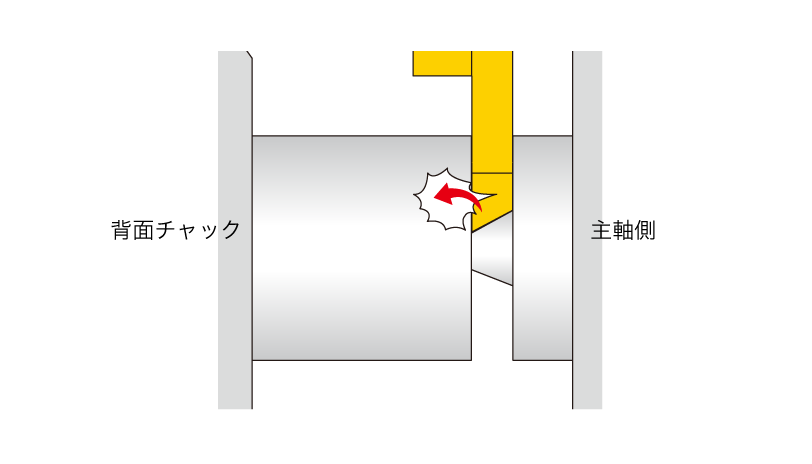

背面チャックを使用せず、ワークを切り落とすだけの場合によく使用されます。

切り落としの場合に、リード角により製品ワーク端面のボス残りを最小限にできます。

切り落としの場合に、リード角により製品ワーク端面のボス残りを最小限にできます。

リード有りインサートを使用するメリット②

小径ワーク加工時、ワーク食いつき時に刃先が接する面積を少なくできます。そのため切削抵抗を低減でき、ワークたわみの抑制が可能です。

リード角有りインサートを使用する際の注意点

リード角の影響により切屑がまっすぐ排出されず、ワーク端面が傷つく可能性があります。

STEP4. 突切り幅を選択する

最後にインサートの突切り幅を選びます。

突切り径が大きいほど切削負荷が高くなるため、インサート強度を高めるために突切り幅を大きくします。

推奨する突切り幅の目安は、材料径の「10%前後」になります。

まとめ

今回のコラムでは、最適な突切り工具を選定するうえでのポイントをご紹介しました。

突切り工具選定で迷った際のガイドとしてご活用頂ければと思います。

今回ご紹介した手順はあくまで目安となります。

加工にお困りの際は下記よりお気軽にご相談ください。ユーザ様の状況に合わせたご提案をさせて頂きます。