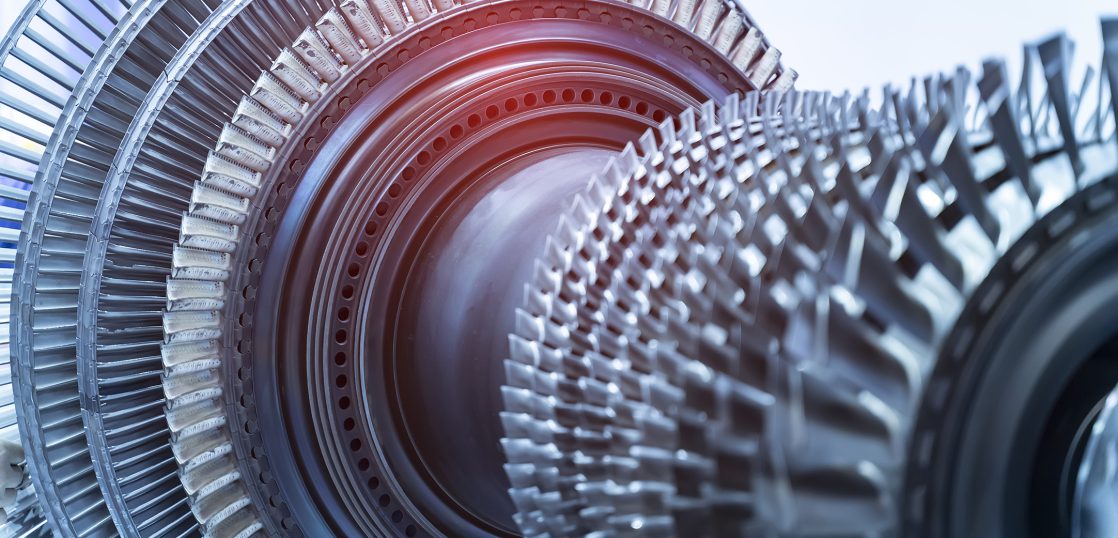

陶瓷镶块是一种工具材料,可以大大提高耐热合金的加工效率。 不过,一口陶瓷也有很多材质,到底哪种材质好,又该如何加工,让人迷惑。 本专栏介绍了在耐热合金的铣削粗至中精加工过程中,最大限度地发挥陶瓷性能,实现更稳定加工的选择和利用点。

要点1. 选择最适合铣削加工的陶瓷镶件材质

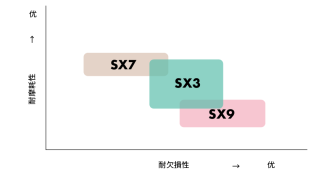

铣削与车削不同,它是通过切削工具本身的旋转和被切削材料的移动来进行切削的。 由于刀片切削刀片不断地咬入待加工材料中进行加工,因此始终处于“间歇加工”状态。 因此,很容易出现切削刃的碎屑和缺陷,这要求陶瓷镶件具有很高的强度。 NTK推荐SiAlON基陶瓷作为耐热合金铣削的陶瓷材料,该材料具有优异的抗冲击性。 由于有几种不同类型的SiAlON陶瓷材料,表格中列出了每种材料的特点。  根据材质的不同,我们推出了一系列的材质,强调耐磨性,强调抗缺陷性,强调平衡性。 在选择材料时,最合适的材料取决于加工工件的状态。 对于耐热合金铣削,建议按以下步骤选择刀具。

根据材质的不同,我们推出了一系列的材质,强调耐磨性,强调抗缺陷性,强调平衡性。 在选择材料时,最合适的材料取决于加工工件的状态。 对于耐热合金铣削,建议按以下步骤选择刀具。

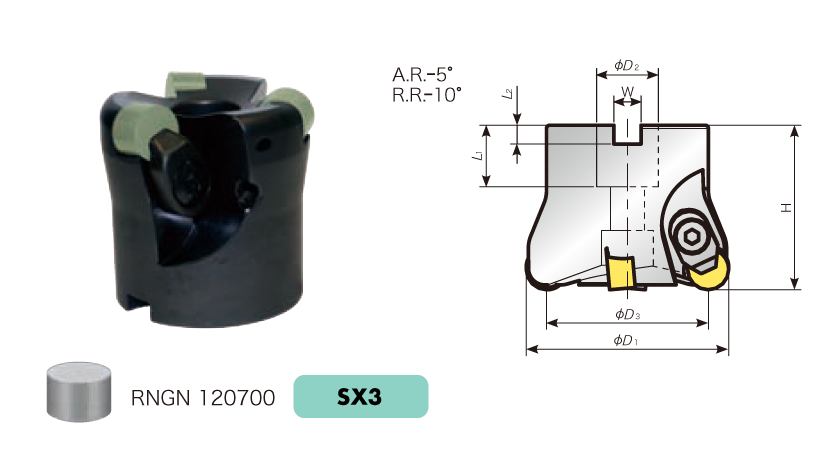

第1推荐:选择刀片形状”RNGN”类型、材质”SX3″

如果不受加工限制,我们推荐使用“RNGN”型刀片形状,该型刀片具有最佳的切削刃强度,以及“SX3”型Sialon陶瓷材料,该材料具有优异的耐磨性和抗缺陷性。

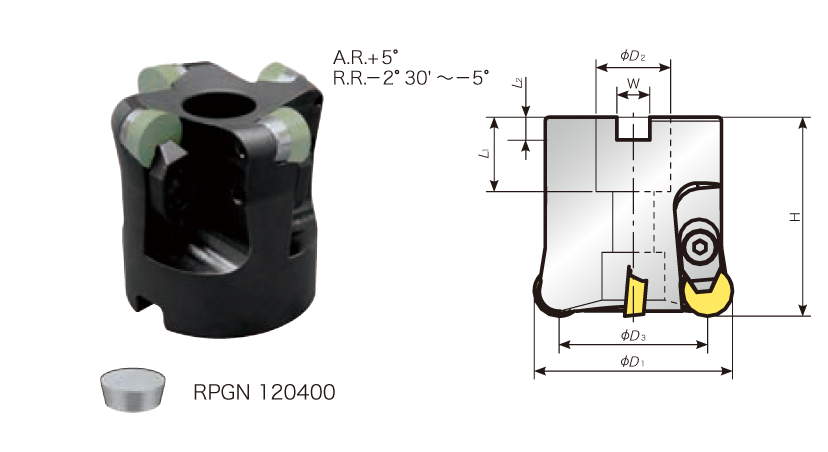

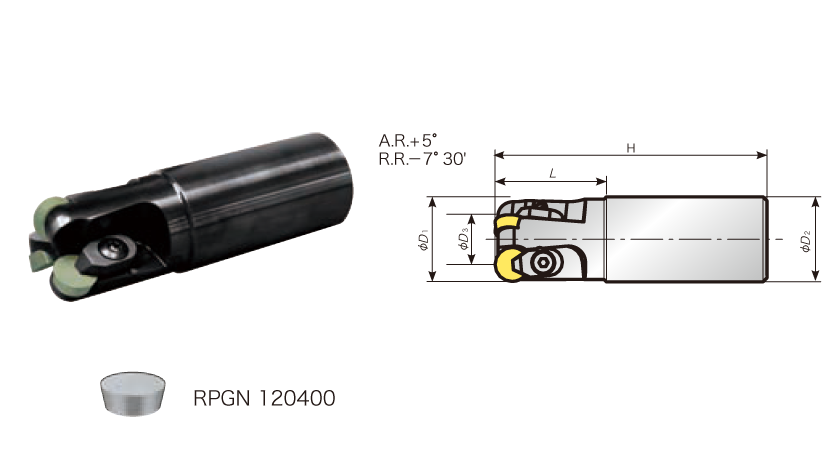

第二个建议:插入形状选择”RPGN”类型 (由于加工限制,无法使用“RNGN”型插入形状时)

当工件厚度较薄(约15毫米或更小),且工件夹持刚度不足时,建议使用 “RPGN “型刀片,以减少切削阻力。

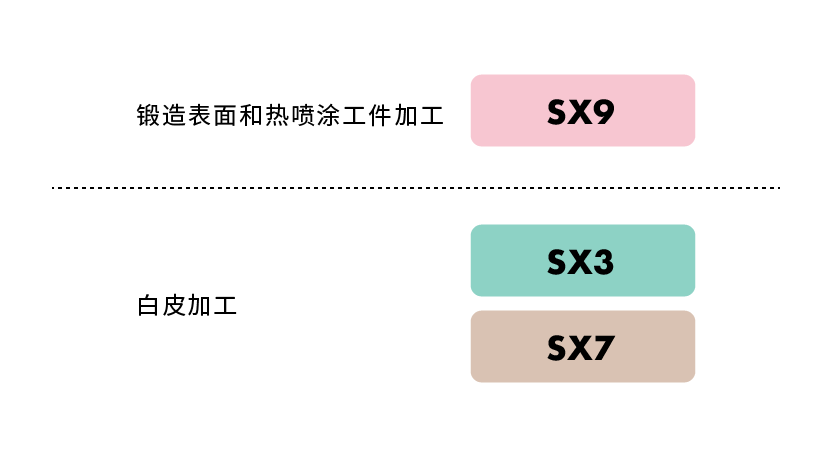

| 根据加工工件的状态,最合适的插入材料是不同的。 由于锻皮和热喷涂工件的加工具有很强的间歇性,因此建议使用具有良好抗崩裂性的 “SX9“材料。 对于加工白皮的工件,建议使用具有良好耐磨性的”SX3/SX7“材料。 |

|

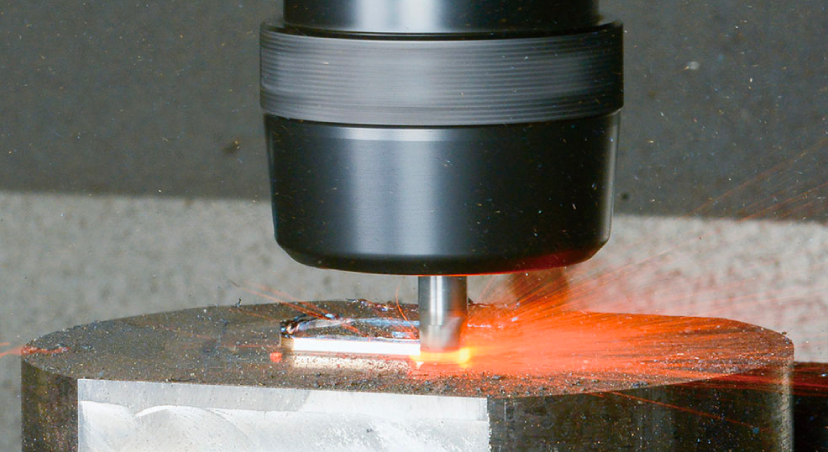

第2点,利用加工热的加工方法

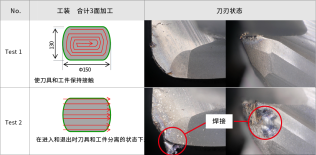

正如 “了解镍基合金特性和有效切削的要点“一栏中所述,具有优良高温强度和难以加工的耐热合金也有这样的特性,即其强度在超过一定温度时一下子下降,使其更容易切割。 利用陶瓷耐热性优异的特性,通过提高切削速度来提高温度,可以在软化工件的同时高效地进行加工。 因此,在耐热合金的铣削中,在不释放高速加工产生的加工热的情况下进行加工变得很重要。 为了研究加工热对陶瓷刀具的影响,我们对两种刀具进行了加工试验,如下所示。 Test1是在刀具和工件始终接触的状态下进行加工的刀具,Test2是在刀具和工件在进入和离开时彼此分离的状态下进行加工的刀具。 除刀具外,所有的条件都是相同的,包括陶瓷刀具和切削条件。

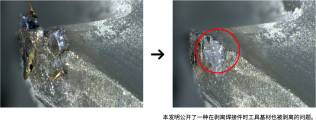

※加工后,附有刀刃的焊接部请不要取。 当移除插入件时,插入件的基材可能会同时剥落,从而使插入件无法继续使用。

※加工后,附有刀刃的焊接部请不要取。 当移除插入件时,插入件的基材可能会同时剥落,从而使插入件无法继续使用。

Test1的工装使刀具与工件尽可能不分离,从而在保持加工热对工件的软化作用的同时进行加工,从而减少了刀具损伤。

Test2的结果是,即使加工温度上升,加工点也会因离开加工点而变冷,在工具侧发生热裂纹、熔敷的脱落、在工件侧发生加工硬化,容易发生工具损伤。

要点3. 加工后的插入转角更换程序

如果用切削刃上的焊缝来代替刀片的角,在刀片安装区域会产生一个间隙。 如果在有间隙的情况下进行加工,由于无法牢固地夹紧插入件,可能会发生抖振和碎屑。下面介绍防止这些问题的要点。

为了最大限度地发挥陶瓷插入的性能的要点〔 耐热合金的铣削加工篇 〕

- 选择插入形状“RNGN”类型,材质“SX3”

- 利用加工热组装工装

- 更换刀片时,要注意安装时的缝隙(切削刃的焊接)。