純銅(C1100 / C1020)の自動旋盤加工 CNC旋盤加工

工具摩耗し易く、溶着による加工面悪化が問題となり低寿命となる為、耐摩耗性/耐溶着性に優れるダイヤコート超硬:UC1を推奨します。

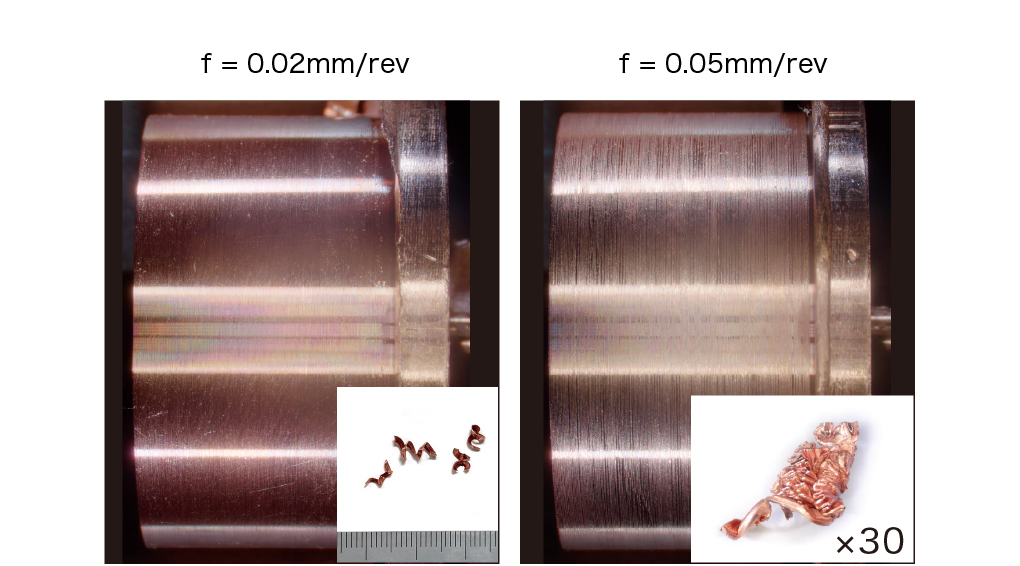

切屑厚みが薄くなる切削条件(低切込み/低送り)にすることで良好な加工面が得られます。

| バッテリコネクタ | |

|---|---|

|

C1100 φ10-20 φ.394 -.787 in. |

|

55 – 110 180 – 360 |

|

0.03 .0012 |

|

0.2 .008 |

|

WET |

| UC1 DCMT11T302 DCMT32.508 FNAM3 |

1000個/コーナ

|

| 他社PVD超硬 DCGT11T302 DCMT32.508 モールドブレーカ | 50個/コーナ |

| 電極部品 | |

|---|---|

|

C1100 φ12 φ.472 in. |

|

80 262 |

|

0.05 .002 |

|

1.0 .040 |

|

WET |

| UC1 DCMT11T301 DCMT32.504 FNAM3 |

2000個/コーナ

|

| 他社PVD超硬 DCGT11T301 DCMT32.504 モールドブレーカ | 100個/コーナ |

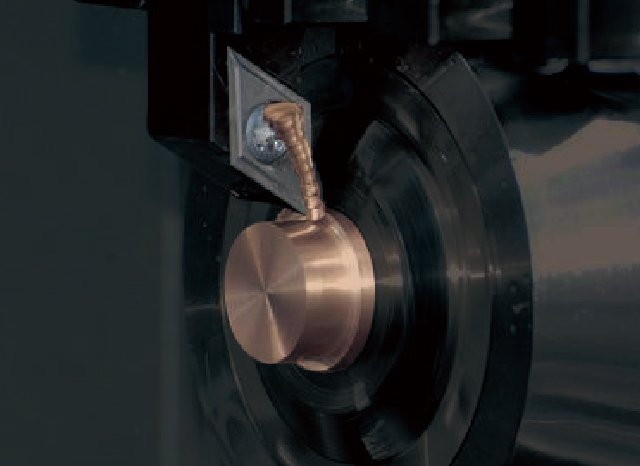

[切削条件]

被削材:C1100 vc=

80m/min ap=1.0mm

260 SFM ap=.040

WET

[使用工具]

DCMT11T302FNAM3

DCMT32.508FNAM3

UC1

切屑が厚くなる切削条件(高切込みや高送り)であると、 切屑詰まりにより加工面が悪化します。

| 材質 | 被削材 | 加工方法 | 工程 | 切削速度(m/min) 切削速度(SFM) | 送り(mm/rev) 送り(IPR) | 切込み(mm) 切込み(inch) | WET |

|---|---|---|---|---|---|---|---|

| UC1 | タフピッチ銅 C1100 | 旋削 | 粗 仕上 | 50 – 150 160 – 500 | 0.02 – 0.05 .0008 – .002 | 0.2 – 2.0 .008 – .080 | ● |

上記条件であれば、AM3ブレーカで切屑分断や制御が可能です。 更に、高切込み、高送りで加工されたい場合は切屑詰まりを抑制する必要がある為、CL/ZPブレーカを選定ください。

チップブレーカだけでは安定した切屑生成が困難である為、Y軸ホルダ + 高圧クーラントで切屑を制御することを推奨します。

| 材質 | 被削材 | 加工方法 | 工程 | 切削速度(m/min) 切削速度(SFM) | 送り(mm/rev) 送り(IPR) | 切込み(mm) 切込み(inch) | WET |

|---|---|---|---|---|---|---|---|

| UC1 TM4 | 無酸素銅 C1020 | 旋削 | 粗 仕上 | 50 – 150 160 – 500 | 0.02 – 0.20 .0008 – .008 | 0.5 – 3.0 .020 – .118 | ● |

良好な切屑を得られるまで、上記内容を参考に切削条件やブレーカ形状を選定ください。

PVD超硬 : TM4よりも寿命を伸ばしたい場合はダイヤコート超硬 : UC1をご使用ください。

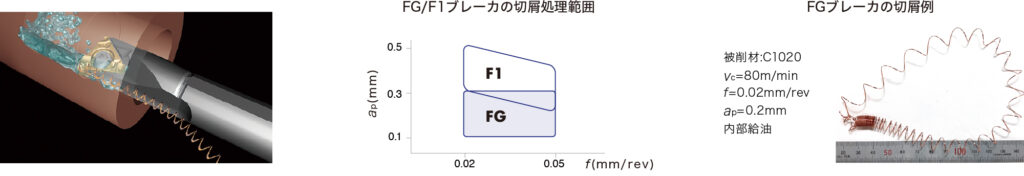

切屑を手前に排出するFG/F1ブレーカと内部給油で切屑トラブルを改善できます。

| 材質 | 被削材 | 加工方法 | 工程 | 切削速度(m/min) 切削速度 (SFM) | 送り(mm/rev) 送り(IPR) | 切込み(mm) 切込み(inch) | WET |

|---|---|---|---|---|---|---|---|

| UC1 TM4 | C1100 C1020 | 旋削 | 仕上 | 50 – 150 160 – 500 | 0.02 – 0.05 .0008 – .002 | 0.1 – 0.5 .004 – .020 | ● |

PVD超硬 : TM4よりも寿命を伸ばしたい場合はダイヤコート超硬 : UC1をご使用ください。