在微型加工领域,精度是关键。每一个操作,无论多么微小,都有可能影响最终产品的结果。前车削是生产小型零件的常见操作,但也带来了一系列挑战。无论是加工电子、汽车还是医疗行业的部件,在速度、质量和芯片控制之间找到适当的平衡点都至关重要。

前车削通常采用两种主要策略:多工序操作(小切深和正常进给率)和单工序操作(大切深和低进给率)。虽然这两种方法都有各自的优点,但同时也面临着巨大的挑战。然而,NTK 推出了一种名为 Front Max (TFX)正在改变游戏规则,正面解决其中的许多问题。

多道加工与单道加工的难题

多工序加工通常以保守的方式进行。通过以正常进给速度进行较轻的切削,操作员可以保持对切屑形成和表面光洁度的控制。然而,这种方法通常会导致加工周期延长,降低整体生产率。此外,由于多次切削,表面可能会出现接缝,而且始终存在切屑堵塞导套的风险,尤其是在瑞士型车床中。

另一方面,单程加工的目的是通过使用较大的切削深度 (DOC) 和较慢的进给速度,一次性去除更多材料,从而提高效率。这种策略的优点显而易见:周期更短、无接缝。然而,它也带来了一些挑战,如切削力增大、潜在的刀具颤动、表面光洁度差以及无法预测的切屑控制。正如许多机械师所证实的那样,这些缺点往往使单程操作难以在不影响质量的情况下维持下去。

NTK 的解决方案:前置放大器(TFX)

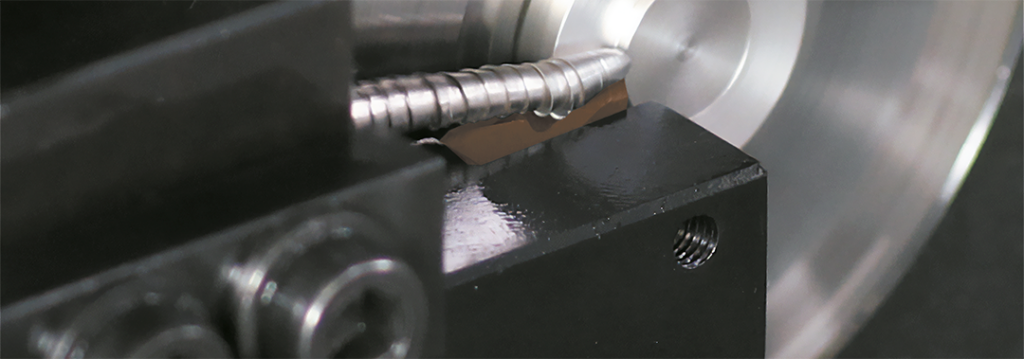

为解决单程加工的不足,NTK 推出了 Front Max (TFX).这种创新型切削刀具专为大型 DOC 加工而设计,与传统刀片相比性能更优越。TFX 具备多项独特功能,可解决表面光洁度差和切屑控制不稳定等关键问题:

- 先进的断屑槽设计:专门设计的断屑槽可确保在任何切削条件下都能实现出色的切屑控制,最大限度地降低切屑影响导套或工件的风险。

- 高前角:通过减少切削阻力,高前角可使刀具在保持稳定的同时进行更深的切削,从而有助于防止刀具颤动并提高表面光洁度。

- 切向夹紧系统:该系统可在进行大型 DOC 操作时提供高刚性,进一步增强刀具的稳定性,并有助于获得更平滑的表面光洁度。

- 防尘圈刀片:TFX 防尘圈刀片有助于防止刀头半径上的崩刃,在改善表面光洁度方面特别有效,即使在断续切割时也是如此。

前置最大可用于 NTK 的 DM4 和 ST4 硬质合金牌号。 DM4 是加工不锈钢的理想材料,因为它能减少堆积边缘,增强加工表面。 ST4 是多种材料组的通用选择,由于其出色的抗氧化性,在高温加工中表现出色

前置最大值在单程运行中的优势

TFX 在需要大 DOC 的单程加工中大放异彩。它不仅能提高表面光洁度,还能延长刀具寿命并提高生产率。通过缩短循环时间,Front Max 可以让制造商在不牺牲质量的前提下提高效率。该工具还能加工不锈钢和高温合金等难加工材料,因此适用于各行各业。

在一个涉及阀芯阀门的案例研究中,NTK 的 TFX 插件与竞争对手的传统插件在单程操作中进行了比较。结果非常明显:循环时间从 18 秒缩短到 6 秒。此外,TFX 刀片的刀具寿命延长了两倍,进一步突出了其在节约成本和提高生产率方面的优势。

结论

随着各行各业对生产率和表面质量的要求越来越高,选择正确的加工策略变得至关重要。虽然多道加工可提供控制,但其较长的加工周期可能会阻碍效率的提高。单程加工虽然速度更快,但往往面临质量和切屑控制方面的挑战。NTK 的Front Max (TFX)解决了这些问题,它具有出色的切屑控制能力、更强的刚性以及针对大型 DOC 的优化设计。通过采用 Front Max,制造商可以克服前车削的常见挑战,实现更高的效率和更好的结果。是时候考虑 NTK 创新解决方案的优势了。