SHAPER DUO Zum Stoßen von Innengeometrien| Präzisions CNC-Drehmaschinen

Hochproduktive Innensechskanprofil-Bearbeitung

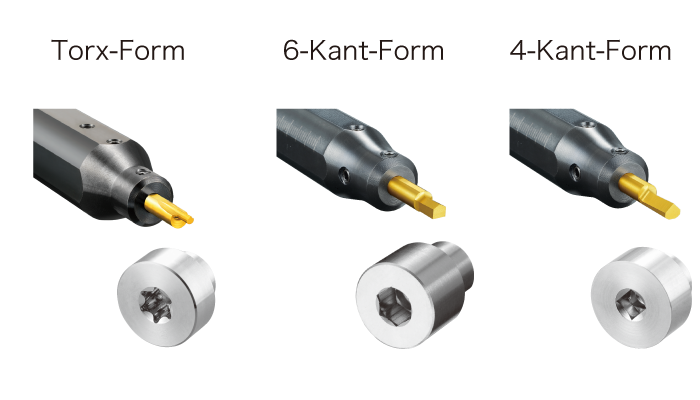

Innensechskant, Innenvierkant und Innentorx Profile prozesssicher herstellen ohne Sonderausstattung bei deutlicher Kosteneinsparung

Nutzen Sie den Werkzeugträger der Gegenspindel an den Präzisions-Drehmaschine

Neue Ausführung

Zur Bearbeitung medizinischer Implantatteile (Implantatschrauben)

Für Innensechskant : Gegenüberliegende Seite bearbeitet 1.0mm - 1.4mm

Produktvideo

Eigenschaften

- Die große Auswahl an Shaper Werkzeugen ermöglicht die Bearbeitung und Herstellung verschiedenster Steckschlüsselgrößen in Sechskant-, Vierkant- und Torxform

- Die geringen Schnittkräfte dieses Werkzeuges sind ideal für die Bearbeitung von Werkstücken mit kleinen Durchmessern

Werkzeuganwendung

Präzision CNC-Drehbank-Innenprofilbearbeitung

Profil

Prozessvergleich mit Innenvierkant- und Innensechskant

In der Tabelle blättern →

| Werkzeugdruck | Zykluszeit | Flexibilität | Werkzeugkosten |

||

|---|---|---|---|---|---|

Shaper Duo |

◎ | △ * Kann durch überlappenden Betrieb versetzt werden |

○ | ◎ | Weniger Werkzeugdruck, besonders gut für Teile mit kleinem Durchmesser. Eine Wendeschneidplatte kann eine Reihe von verschiedenen Profilgrössen bearbeiten |

| Stoßwerkzeug | △ | ○ | ╳ | △ | Sie benötigen für jede Steckschlüsselgröße ein Werkzeug |

Prozessvergleich für Innentorx

In der Tabelle blättern →

| Werkzeugdruck | Zykluszeit | Werkzeugkosten | Hochgeschwindigkeitsspindel |

Programm |

||

|---|---|---|---|---|---|---|

Shaper Duo |

◎ | ◎ | ◎ | Nicht nötig | Einfach | Keine Hochgeschwindigkeitsspindel erforderlich Kurze Zykluszeit |

| Fräsbearbeitung | ○ | ╳ | △ | Notwendig | Kompliziert | Benötigt Hochschwindigkeitsspindel Zeitaufwändiger Prozess |

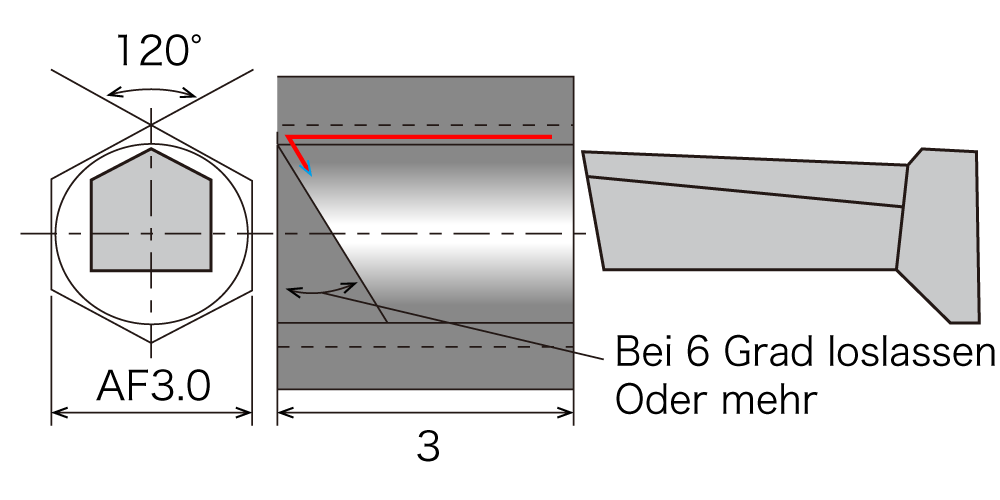

Shaper Duo-Bearbeungsdiagramm (Sechskant-Beispiel)

In der Tabelle blättern →

Empfohlene Schnittwerte: Vorschub 1000 bis 4000 mm/min Ap: Schruppen 0,025 mm und Schlichten 0,005 mm (1 bis 2 Mal)

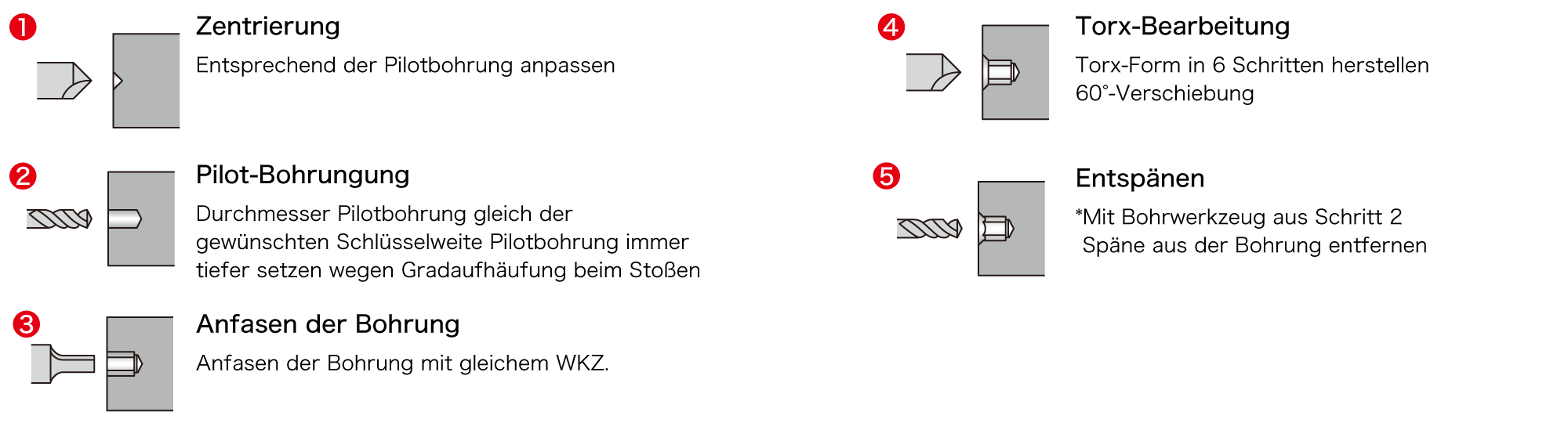

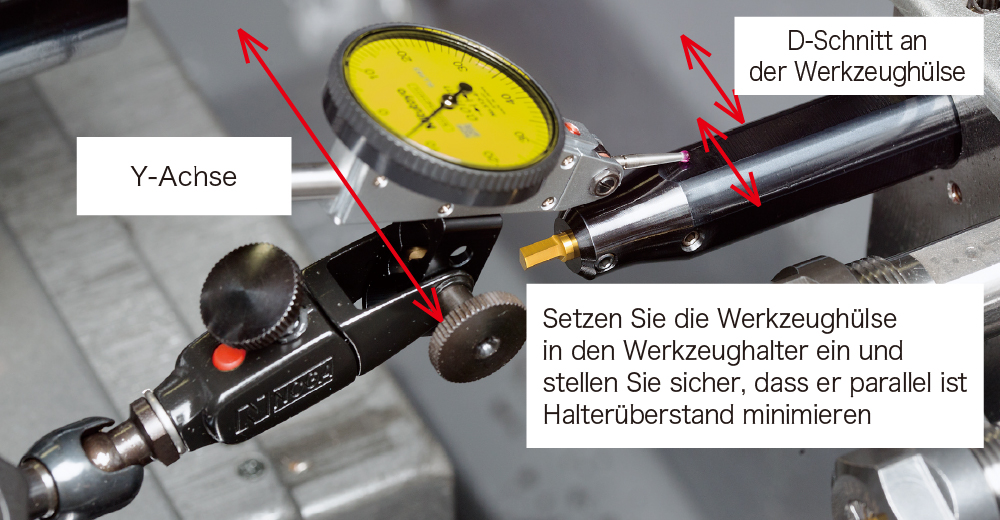

Shaper Duo Aufbauanleitung (Sechseck-Beispiel)

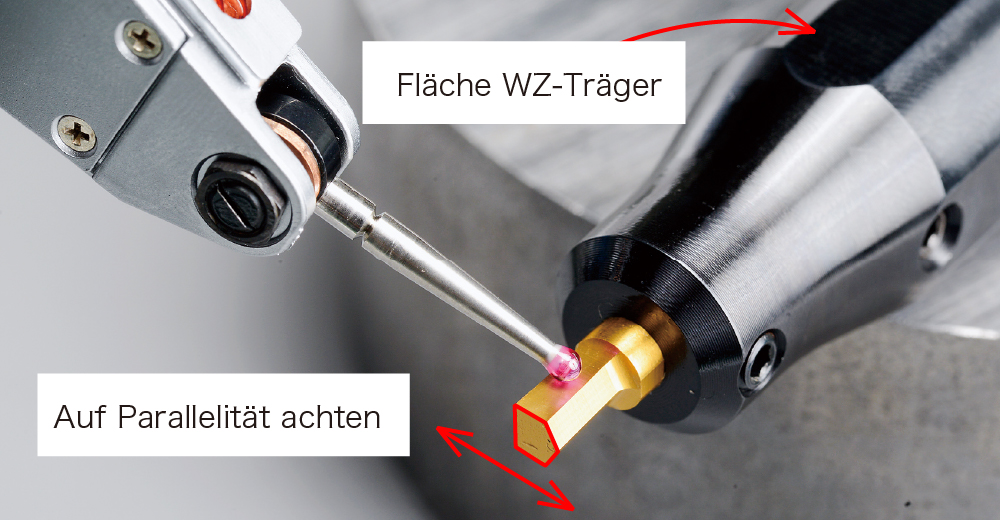

① Installation einfügen

- Stellen Sie sicher, dass die D-Oberfläche des Werkzeughalters parallel zur Seite der Einlegestange ist. Minimieren Sie den Überhang des Schneideinsatzes

② Stellen Sie sicher, dass die Hülse parallel eingestellt ist

- Setzen Sie die Hülse in den Werkzeughalter ein und stellen Sie sicher, dass die Hülse parallel eingestellt ist.

- Minimieren Sie den Ärmelüberstand.

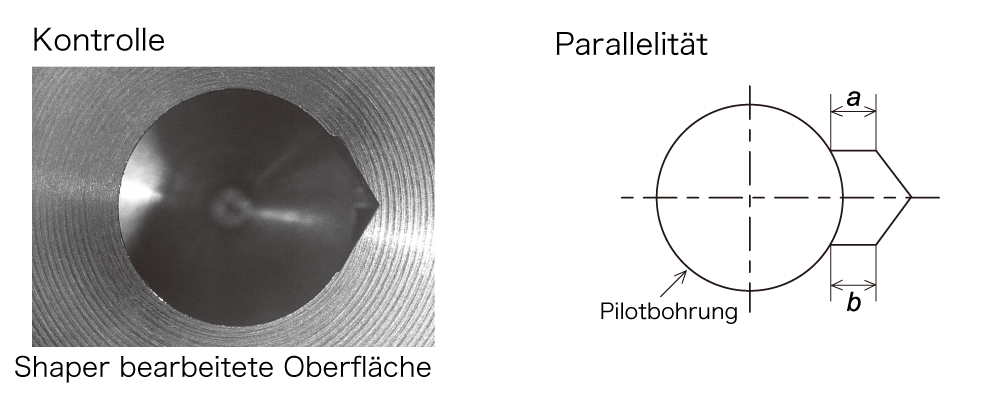

③ Bestätigung der Höhe

- Die Zentrierbohrung sollte etwas größer als die Pilotbohrung sein, jedoch ohne diese anzufasen.

* Wenn die Wendeschneidplatte bei großer Schnitttiefe bricht, erhöhen Sie die Anzahl der Bearbeitungsdurchgänge bei kleineren Schnitttiefen.

(Empfohlen: 0,025 mm x 5 Durchgänge) Es ist kein Anfasen erforderlich. - Messen Sie die Länge von [a] und [b] mit einem Komparator oder einer Lupe.

- Passen Sie die Höhe der Mittellinie an, indem Sie die Hülse drehen, bis Sie die gleiche Länge für [a] und [b] erhalten.

(Der Unterschied sollte weniger als 0,02 mm betragen)

* Wenn auch nach mehr Durchgängen immer noch ein Schritt zu sehen ist, starten Sie den Einrichtungsvorgang bitte erneut. Stellen Sie sicher, dass sowohl der Einsatz als auch der Halter richtig eingestellt sind.

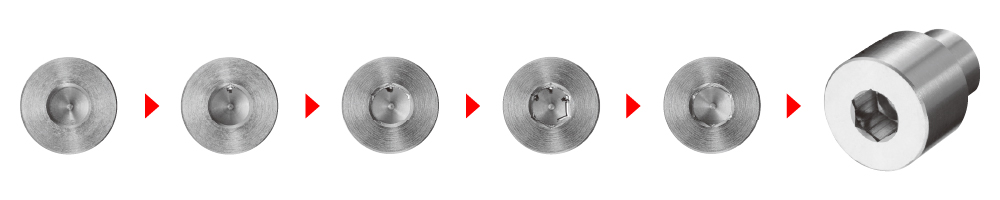

④ Visuelle schrittweise Bearbeitung des Innensechskants

- Bearbeitung von Innentorx Grundsätzlich wie bei der Sechskantbearbeitung

Anwendungsbeispiel

| Innensechskantbearbeitung | |

|---|---|

|

|

|

|

|

|

|

|

|

|

| TM4 SSP030N1940H | 10,000 stück / schneidkante |

| Hartmetall-Wendeschneidplatten des Mitbewerbers | |

Das Produkt des Mitbewerbers stumpft sehr schnell ab, was zu einer kurzen Werkzeugstandzeit führt. Der Shaper von NTK erzielte eine längere Standzeit durch Beibehaltung der Wendeschneidkante und des Stiftwinkels. Verbesserte Zykluszeit und hervorragende Oberflächengüten.

Beispiele für Shaper-Programmierung

Beispiele für die Shaper-Programmierung anzeigen

Oder schauen Sie im Produktkatalog nach den Programmierfunktions-Beispielen

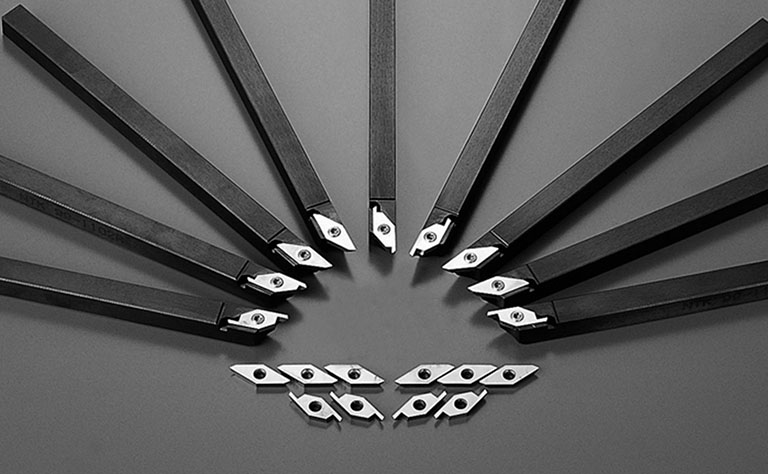

Werkzeug Übersicht

Übersicht der Produkte

Andere empfohlene Produkte

-

GewindewirbelnFür die Gewindeherstellung| Präzisions CNC-Drehmaschinen

Hocheffiziente Single-Pass-Bearbeitung von mehrgängigen Gewinden

-

ZM3NTK's vielseitigiste Hartmetallsorte mit ausgezeichneter Haftfestigkeit | PVD beschichtete Hartmetallsorte für Präzisions CNC-Drehmaschinen

Unsere meistverkaufteste Schneidstoffsorte für Langdrehmaschinen

-

CTP/CTPA-CX-SpanbrecherFor cut-off operations with max. diameter up to 16mm| Präzisions CNC-Drehmaschinen

Rollt die Späne ein, um ein Verheddern der Späne am Werkstück zu verhindern

-

CSV-SerieEntwickelt, um Werkstücke mit extrem kleinem Durchmesser zu bearbeiten | Präzsísions CNC-Drehautomaten, Langdrehmaschinen & Revolverdrehmaschinen

Ideal für die Kleinteilefertigung

Useful information

4 STEP-NTK Cutting Tools Lab for choosing suitable cutting tool for cut-off machining

4 STEP-NTK Cutting Tools Lab for choosing suitable cutting tool for cut-off machining The aspects of "chip control" that you should check when workpiece damage or poor dimensioning are detected during Swiss type CNC automatic lathe machining

The aspects of "chip control" that you should check when workpiece damage or poor dimensioning are detected during Swiss type CNC automatic lathe machining Two Areas to Check When Coaxiality is Not Achieved During Swiss CNC Lathe Machining

Two Areas to Check When Coaxiality is Not Achieved During Swiss CNC Lathe Machining "Two" checkpoints and measures to be checked when "Roundness" does not come out in Swiss-type CNC-automatic lathe machining-NTK Cutting Tools Lab

"Two" checkpoints and measures to be checked when "Roundness" does not come out in Swiss-type CNC-automatic lathe machining-NTK Cutting Tools Lab