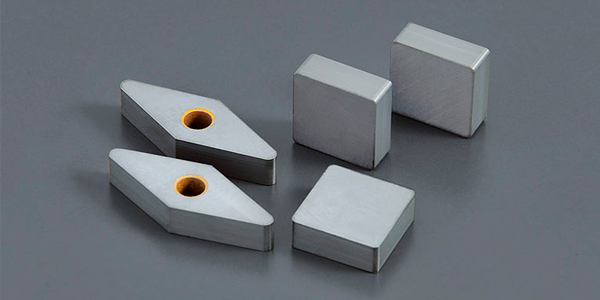

Herramientas de fresado para el mecanizado de fundición gris y fundición dúctil | Plaquitas cerámicas

| Serie | Características | CC | KAPR | APMX |

|---|---|---|---|---|

| mm inch | ° | mm inch | ||

| Serie JWNXM | Baja resistencia × múltiples esquinas

|

⌀63 – 160 2.48 – 6.23 | 88° | -5.5 -.217 |

|

||||

| Serie JFDX | Bajo coste × versatilidad

|

⌀63 – 160 2.48 – 6.23 | 45°,75°,88° | -6 -.240 |

|

||||

| Serie JXTM | Gran rigidez

|

⌀80 – 125 3.15 – 4.921 | 88° | -8 -.315 |

|

||||

| Serie JQ | Fresado de hombro × Fresa de diámetro pequeño

|

⌀20 – 80 .787 – 3.15 | 90° | -8 -.315 |

|

||||

| Serie JSDW | Baja presión de la herramienta

|

⌀80 – 160 3.15 – 6.23 | 45°,75° | -6 -.240 |

|

Características

| Material de trabajo | Aplicación | Propósito | Cutting speed(m/min) Cutting speed(SFM) | Feed(mm/rev) Feed(IPR/IPT) | Depth of cut(mm) Depth of cut(inch) | SECO | MOJADO |

|---|---|---|---|---|---|---|---|

| Hierro fundido | Milling | Áspero | 450 – 1200 1500–4200 | 0.07 – 0.2 .003–.010 | 0.5 – 3.5 .020–.140 | ● | ● |

Características

| Material de trabajo | Aplicación | Propósito | Cutting speed (m/min) Cutting speed(SFM) | Feed(mm/rev) Feed(IPR/IPT) | Depth of cut(mm) Depth of cut(inch) | SECO | MOJADO |

|---|---|---|---|---|---|---|---|

| Fundición gris | Milling | Semiacabado rugoso | 350 – 700 1200–2500 | 0.07 – 0.25 .003–.010 | -6.0 –.240 | ● | ○ |

| Fundición dúctil | Milling | Semiacabado rugoso | 400 – 800 2100–3000 | 0.07 – 0.25 .003–.010 | -6.0 –.240 | ● | ○ |

Características

Características

| Cortador Número de artículo | Estándar montable | ||

|---|---|---|---|

| Tipo de cenador estándar | Diámetro del árbol | ||

| JWNXM | ⌀63 2.5 | FMC | ⌀22.0 .087 |

| ⌀80 3.0 | FMA | ⌀25.4 1 | |

| ⌀100 4.0 | FMA | ⌀31.75 1.25 | |

| ⌀125 5.0 | FMA | ⌀38.1 1.5 | |

| ⌀160 6.0 | FMA | ⌀50.8 2 | |

| JFDX | ⌀63 2.5 | FMC | ⌀22.0 .087 |

| ⌀80 3.0 | FMA | ⌀25.4 1 | |

| ⌀100 4.0 | FMA | ⌀31.75 1.25 | |

| ⌀125 5.0 | FMA | ⌀38.1 1.5 | |

| JSDW | ⌀63 2.5 | FMC | ⌀22.0 .087 |

| ⌀80 3.0 | FMA | ⌀25.4 1 | |

| ⌀100 4.0 | FMA | ⌀31.75 1.25 | |

| ⌀125 5.0 | FMA | ⌀38.1 1.5 | |

| JXTM | ⌀80 3.0 | FMA | ⌀25.4 1 |

| ⌀100 4.0 | FMA | ⌀31.75 1.25 | |

| ⌀125 5.0 | FMA | ⌀38.1 1.5 | |

| JQTS | ⌀40 1.6 | ⌀16.0 0.63 | |

| ⌀50 2.0 | FMC | ⌀22.0 .087 | |

| ⌀63 2.5 | FMC | ⌀22.0 .087 | |

| JQTE | ⌀20 0.8 ※ | ⌀20 0.8” Manguito de diámetro de agarre ※ | Diámetro del vástago ⌀20 0.8” ※ |

| ⌀25 1.0 ※ | ⌀25 1.0” Manguito de diámetro de agarre ※ | Diámetro del vástago ⌀25 1.0” ※ | |

| ⌀32 1.3” ※ | ⌀32 1.3” Manguito de diámetro de agarre ※ | Diámetro del vástago ⌀32 1.3” ※ | |

| ⌀40 1.6 ※ | ⌀32 1.3” Manguito de diámetro de agarre ※ | Diámetro del vástago ⌀32 1.3” ※ | |

※Cuerpo de tipo tanque

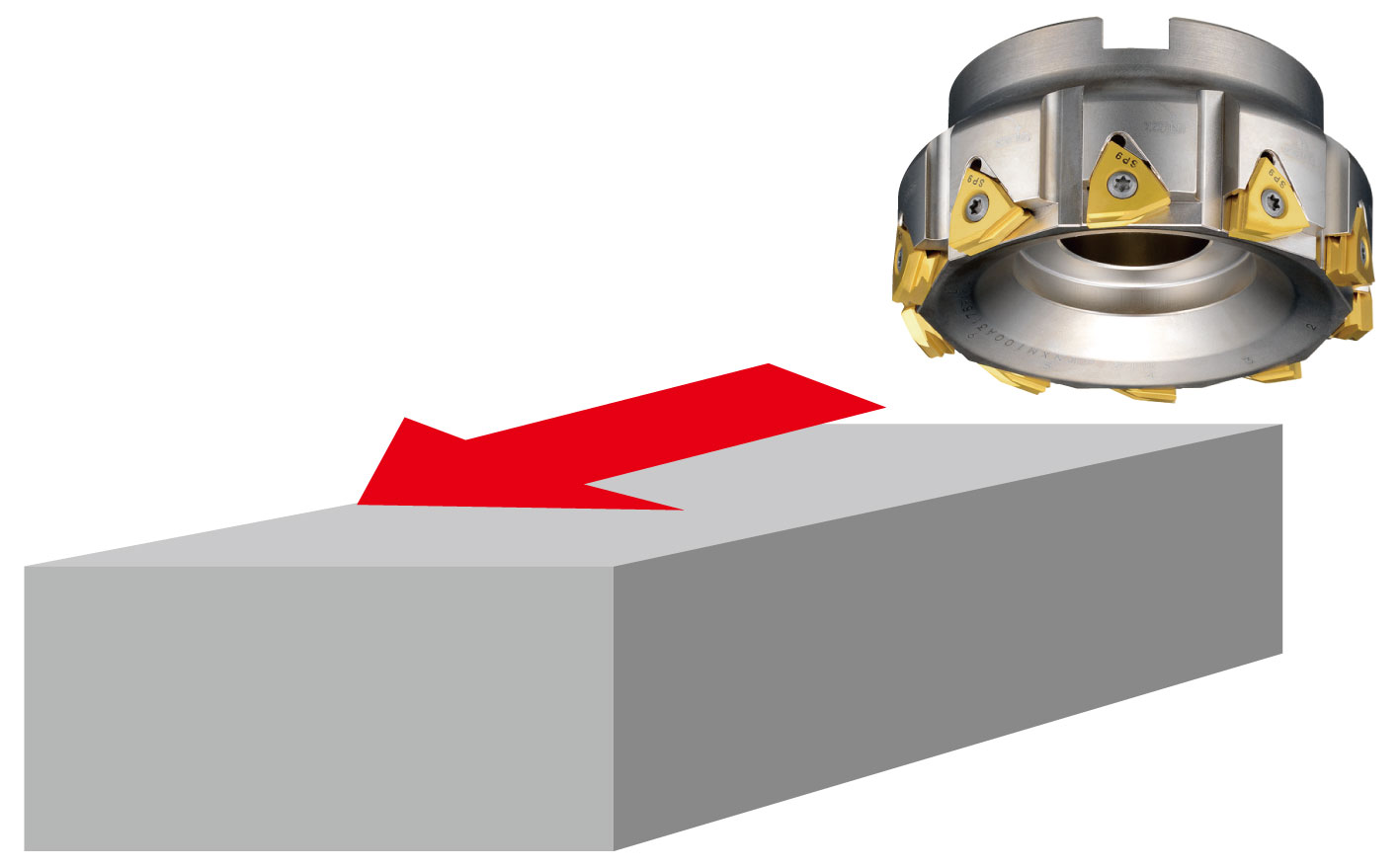

| Aplicación de fresado | ||

|---|---|---|

|

|

|

|

||

|

||

|

||

|

||

|

||

| SX6 |

360 unidades / esquina

|

|

| Plaquitas de metal duro de la competencia |

260 unidades / esquina

|

|

El fresado de alta velocidad con cerámica redujo significativamente el tiempo de ciclo en comparación con las plaquitas de metal duro actuales. (El proceso de una sola pasada pasó de 40 min. a 15 min.) SX6 consiguió 1,4 veces más vida útil de la herramienta.

Los costes de utillaje se reducen utilizando plaquitas negativas, aumentando el número de esquinas.

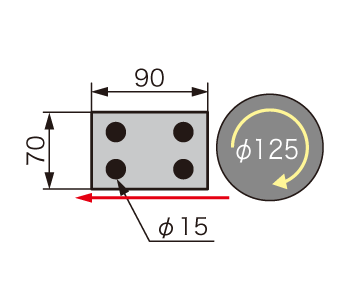

| Tapa de la caja de transmisión | ||

|---|---|---|

|

|

|

|

||

|

||

|

||

|

||

|

||

|

||

|

||

| SX6 |

1,3 min |

|

| Plaquitas de metal duro de la competencia |

5,4 min |

|

En comparación con las plaquitas de metal duro actuales, el mecanizado de alta velocidad con el soporte HCC ha conseguido una reducción significativa del tiempo de ciclo.

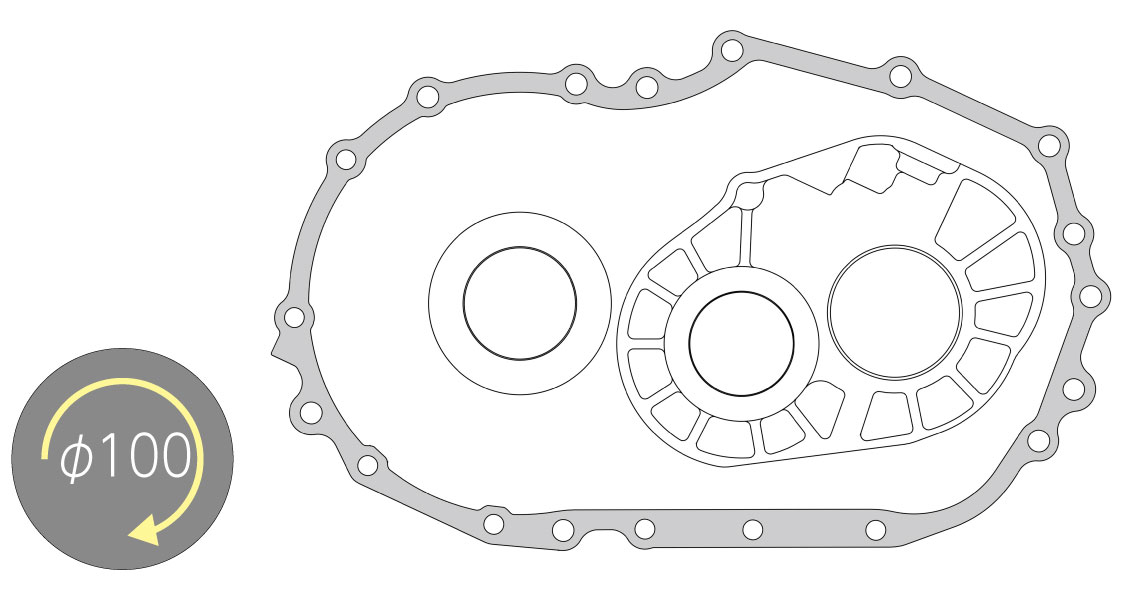

| Caja de transmisión | ||

|---|---|---|

|

|

|

|

||

|

||

|

||

|

||

|

||

|

||

| SX6 |

120 unidades / esquina

|

|

| Plaquitas de metal duro de la competencia |

60 unidades / esquina

|

|

En cuanto a la fresa de la competencia, tuvimos que cambiar las plaquitas por otras nuevas debido al avance del desgaste y a la menor fuerza de sujeción del material de trabajo después de mecanizar 60 piezas.

Esto se debió al aumento de la fuerza de sutura.

La NUEVA Fresa NTK “FU-HA MILL” consiguió una longitud 2 veces mayor que la de la competencia.

La baja fuerza de corte evitó el problema que se producía con las fresas de la competencia.

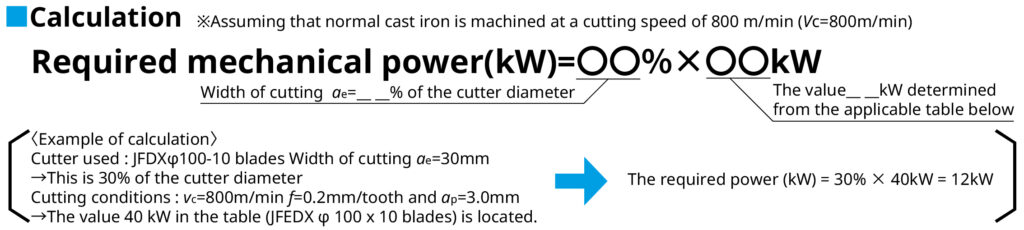

※Suponiendo que la fundición normal se mecaniza a una velocidad de corte de Vc= 800m/min 2600 SFM

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 4 | 6 | 7 | 9 |

| 2 .08 | 7 | 11 | 14 | 17 | |

| 3 .12 | 11 | 16 | 22 | 26 | |

| 4 .16 | 14 | 22 | 29 | 35 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 3 | 4 | 6 | 7 |

| 2 .08 | 6 | 9 | 12 | 14 | |

| 3 .12 | 9 | 13 | 18 | 22 | |

| 4 .16 | 12 | 18 | 24 | 29 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 6 | 9 | 12 | 14 |

| 2 .08 | 12 | 18 | 24 | 29 | |

| 3 .12 | 18 | 27 | 35 | 43 | |

| 4 .16 | 23 | 36 | 47 | 57 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 5 | 8 | 11 | 13 |

| 2 .08 | 11 | 16 | 22 | 26 | |

| 3 .12 | 16 | 24 | 33 | 39 | |

| 4 .16 | 21 | 32 | 43 | 52 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

5 .20 | 36 | 55 | 76 | 93 |

| 6 .24 | 43 | 66 | 91 | 111 | |

| 7 .28 | 50 | 76 | 106 | 130 | |

| 8 .31 | 97 | 149 | 208 | 254 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 9 | 13 | 18 | 21 |

| 2 .08 | 17 | 27 | 35 | 42 | |

| 3 .12 | 26 | 40 | 53 | 64 | |

| 4 .16 | 35 | 54 | 70 | 85 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 7 | 10 | 14 | 17 |

| 2 .08 | 14 | 20 | 27 | 33 | |

| 3 .12 | 20 | 31 | 41 | 50 | |

| 4 .16 | 27 | 41 | 55 | 66 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

5 .20 | 61 | 93 | 130 | 159 |

| 6 .24 | 73 | 112 | 156 | 190 | |

| 7 .28 | 85 | 131 | 182 | 222 | |

| 8 .31 | 97 | 149 | 208 | 254 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 12 | 19 | 25 | 30 |

| 2 .08 | 24 | 37 | 49 | 59 | |

| 3 .12 | 36 | 56 | 73 | 89 | |

| 4 .16 | 48 | 74 | 98 | 118 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 8 | 13 | 17 | 20 |

| 2 .08 | 17 | 25 | 34 | 41 | |

| 3 .12 | 25 | 38 | 51 | 61 | |

| 4 .16 | 33 | 50 | 68 | 82 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

5 .20 | 93 | 143 | 198 | 242 |

| 6 .24 | 111 | 171 | 238 | 291 | |

| 7 .28 | 130 | 200 | 277 | 339 | |

| 8 .31 | 148 | 228 | 317 | 387 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 21 | 32 | 42 | 50 |

| 2 .08 | 41 | 63 | 83 | 100 | |

| 3 .12 | 62 | 95 | 125 | 151 | |

| 4 .16 | 82 | 127 | 166 | 201 | |

| Feed rate per tooth (mm/t) Feed rate per tooth (IPT) | |||||

|---|---|---|---|---|---|

| 0.1 .004 | 0.2 .008 | 0.3 .012 | 0.4 .016 | ||

| Profundidad de corte (mm) (inch) |

1 .04 | 12 | 18 | 24 | 29 |

| 2 .08 | 24 | 36 | 49 | 59 | |

| 3 .12 | 36 | 54 | 73 | 88 | |

| 4 .16 | 48 | 72 | 97 | 117 | |

Unidad: kW

*Por favor, utiliza las tablas anteriores, entendiendo que son sólo aproximaciones para utilizarlas como guía.

Para más información sobre este producto, visita nuestro catálogo electrónico en línea, o descarga el catálogo/informe de producto