SHAPER DUO ソケット穴加工用| CNC自動旋盤

ソケット穴加工がCNC自動旋盤で可能に

六角、四角、ヘクサロビュラ穴加工が専用設備不要・低コストで実現

New Line up

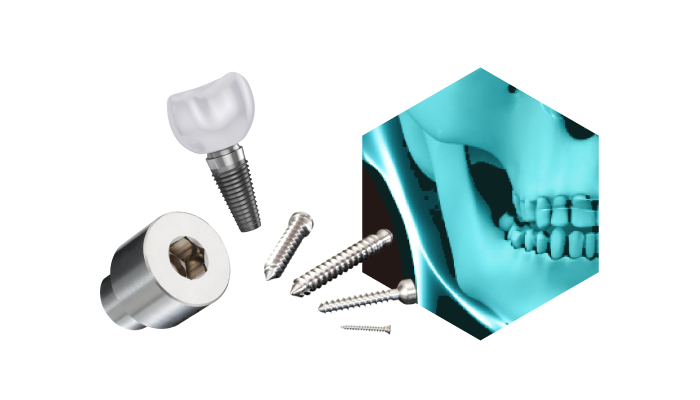

医療用インプラント部品(アバットメントスクリュ)加工用

/ 六角穴用:加工対辺 1.0mm - 1.4mm

紹介動画

性能

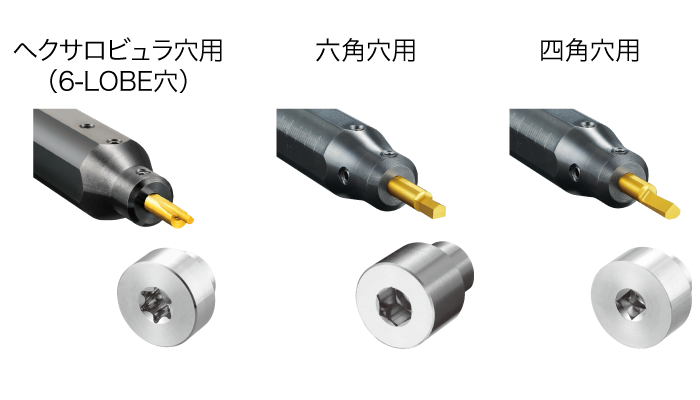

- 四角穴、六角穴、ヘクサロビュラ穴加工に対応

- ブローチ加工に比べ切削抵抗が低く、剛性の弱い小径ワーク加工に最適

- 1つのサイズで幅広いソケット穴寸法の加工が可能 特殊品、少量品加工に最適

適用アプリケーション

CNC自動旋盤 ソケット穴加工

対応可能なソケット穴タイプ

六角穴、四角穴加工比較表

表を横にスクロール →

| 切削抵抗 | サイクルタイム | 柔軟性 | 費用 |

||

|---|---|---|---|---|---|

Shaper Duo |

◎ | △ *オーバーラップ加工で 解消可能! |

○ | ◎ | 非常に低抵抗 特に径が小さい部品に 一つのサイズでいくつかの穴を加工できます |

| ブローチ | △ | ○ | ╳ | △ | 穴の大きさに合わせた工具が必要です |

ヘクサロビュラ穴加工(6-LOBE穴)加工比較表

表を横にスクロール →

| 切削抵抗 | サイクルタイム | 費用 | 高速スピンドル |

プログラミング |

||

|---|---|---|---|---|---|---|

Shaper Duo |

◎ | ◎ | ◎ | 不必要 | 簡単 | 高速スピンドル不要 サイクルタイムの短縮 |

| エンドミル | ○ | ╳ | △ | 必要 | 複雑 | 高速スピンドルが必要 作業工程に時間がかかる |

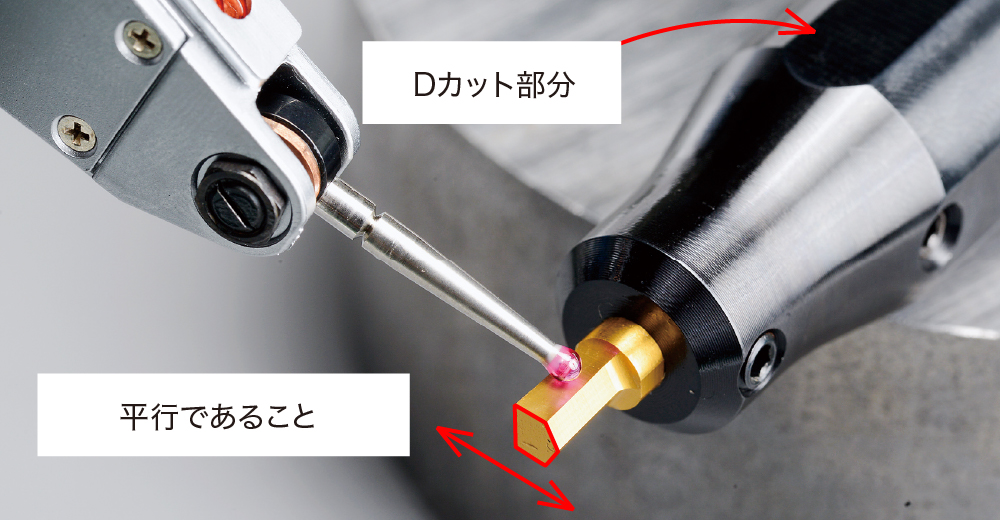

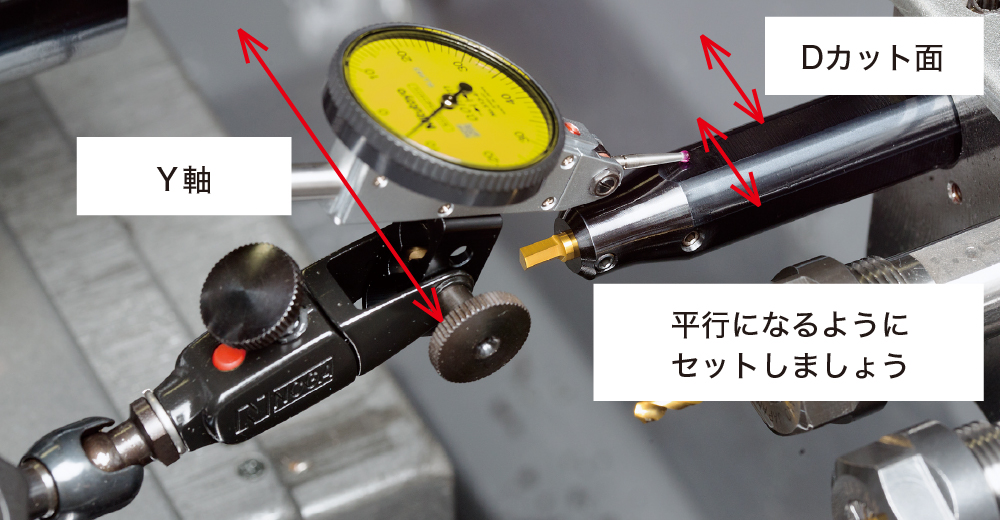

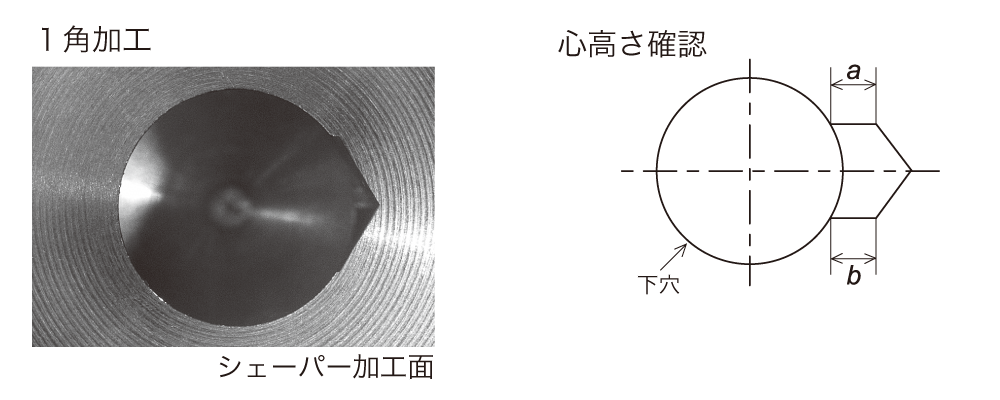

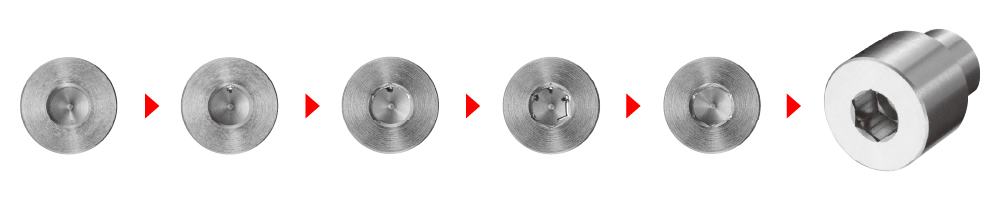

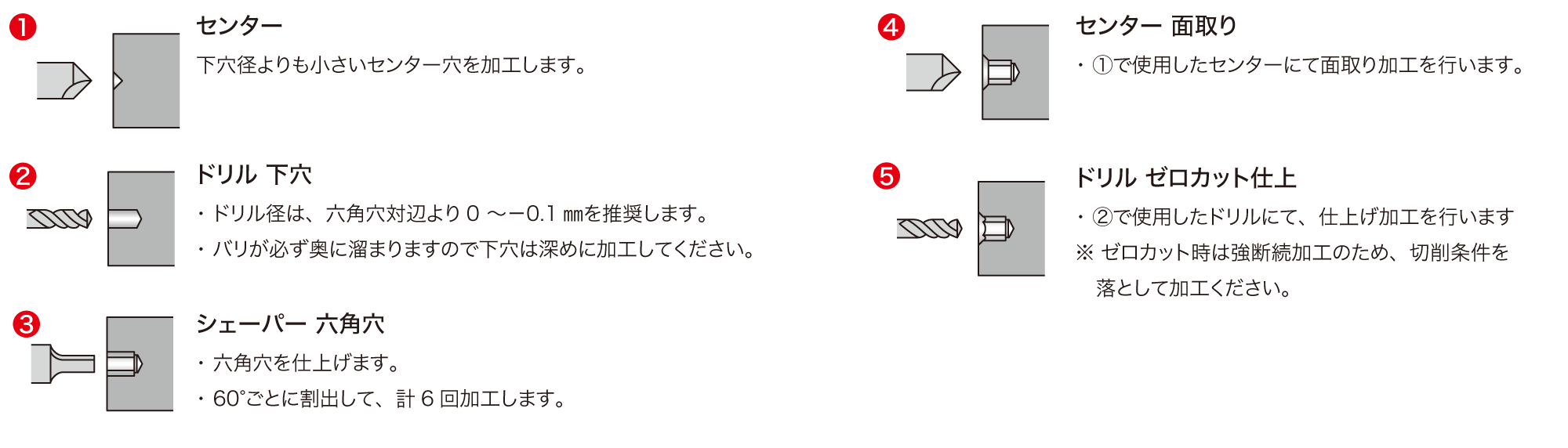

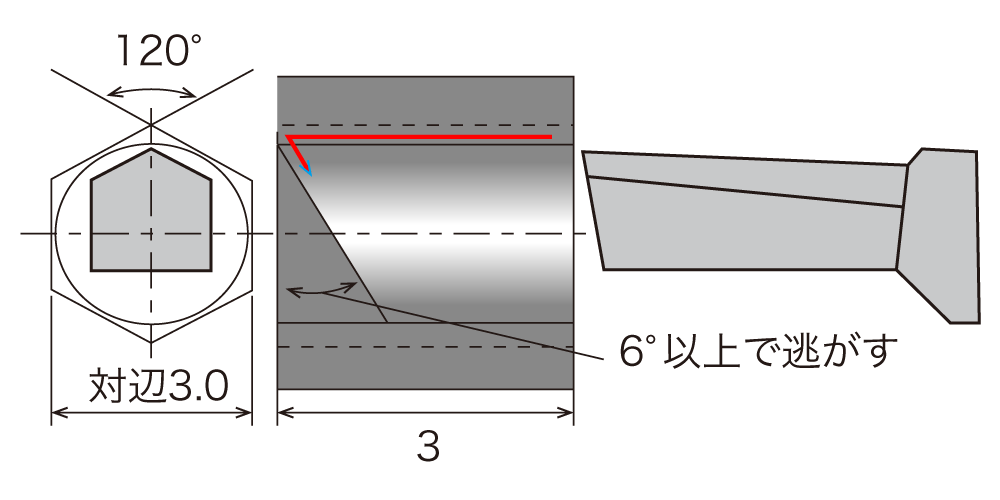

加工手順

図を横にスクロール →

[ 推奨切削条件 ] 送り速度 F4000~F1000(㎜/min) 切込み(径)0.05~0.01㎜ 粗0.025㎜で切込み、仕上げで0.005㎜(1 ~2回)切込めば綺麗に仕上がります。

加工事例

| 六角穴加工 | |

|---|---|

|

|

|

|

|

|

|

|

|

|

| TM4 SSP030N1940H | 10,000個/ コーナ |

| 他社超硬インサート | |

他社品は六角頂点がすぐに丸くなり低寿命。

NTK品は優れた研磨技術と、TM4コーティングを採用することで、以下の効果を得ることができた。

①六角頂点が長寿命でピン角を維持。②補正回数の減少。③良好な加工面。

シェーパー加工プログラム例

加工プログラム例は製品カタログにてご確認ください

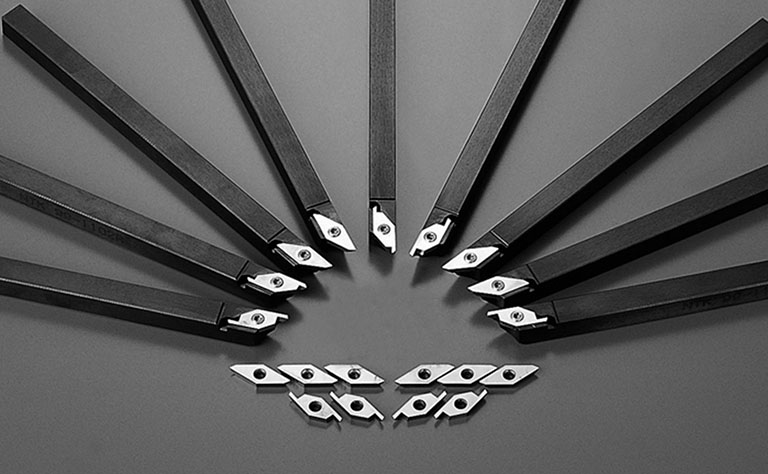

ラインナップ

ラインナップは製品カタログにてご確認ください