Kontakte und hilfreiche Informationen

Für manche Werkstätten ist die Flexibilität der eingesetzten Hartmetallschneidwerkzeuge vielleicht zu viel des Guten. “Hartmetall ist sicher und einfach in der Anwendung”, sagt Steven Howard, Engineering und Marketing Manager bei NTK Cutting Tools. Das Problem ist, dass leistungsfähigere Optionen leicht übersehen werden – oder schlimmer noch, aus den falschen Gründen abgelehnt werden. “Ich habe so viele Leute sagen hören: ‘Wir haben keramische Schneidwerkzeuge ausprobiert, aber sie haben nicht funktioniert'”, sagt er. “Meistens lag es daran, dass sie Fehler gemacht haben.”

Es gibt zwei Haupttypen von Keramik:

– Basierend auf Aluminiumoxid oder Tonerde (Al2O3)

– Basierend auf Siliziumnitrid (Si3N4)

Aluminiumoxid (Al2O3) ist der Hauptbestandteil von Keramik und wird wegen seiner Farbe als weiße Keramik bezeichnet.

Dem Aluminiumoxid wirdTitancarbid (TiC) zugesetzt, das wegen seiner Farbe als schwarze Keramik bezeichnet wird.

Whisker – Es handelt sich um eine Keramik, bei der dem Aluminiumoxid Siliziumkarbid (SiC) zugesetzt wird.

Keramik auf der Basis vonSiliziumnitrid kann je nach Gehalt und mechanischen Eigenschaften in verschiedene Typen unterteilt werden.

SiAlON ist eine Mischung aus Siliziumnitrid (Si3N4), Aluminium (Al) und Sauerstoff (O)

Im weitesten Sinne sind Keramiken eine Mischung aus Metall oder Nichtmetall mit Sauerstoff (O), Stickstoff (N), Kohlenstoff (C) usw., und dieses gebrannte Material wird als Schneidwerkzeug verwendet. Die beiden Haupttypen werden durch das Mischen verschiedener Zusatzstoffe hergestellt, um spezifische Eigenschaften zu entwickeln. Keramik besitzt eine wesentlich höhere Warmhärte und chemische Stabilität. Das bedeutet, dass Keramik eine viel höhere Schnittgeschwindigkeit und Verschleißfestigkeit gewährleistet. Keramik hat eine höhere Bruchzähigkeit

Keramik ist von Natur aus hart und spröde, daher ist die Wahl der richtigen Schneidkantenpräparation ein Faktor für eine erfolgreiche Bearbeitung.

In vielen Fällen können Sie es mit der gleichen Geometrie ersetzen und nach unseren DM4, QM3 oder ST4 Sorten Ausschau halten.

Für einige Anwendungen kann das Cermet durch eine Keramiksorte ersetzt werden.

Bitte kontaktieren Sie einen NTK-Vertreter und besprechen Sie die Anwendung, wenn Sie an einer Keramikoption interessiert sind.

BIDEMICS ist ein patentiertes Material mit einzigartigen physikalischen Eigenschaften, die über die derzeit bei HRSA-Materialanwendungen verwendeten Whisker-Sorten hinausgehen. Die Kombination aus hoher Härte, hervorragender Wärmeleitfähigkeit und verbesserter Festigkeit führt zu einer deutlich längeren Werkzeuglebensdauer als bei anderen Industriestandardsorten, die für die Bearbeitung hitzebeständiger Teile aus Superlegierungen verwendet werden.

JX1 und JX3 – Schruppen (ohne Skala) / Halbschlichten beim Drehen und Einstechen.

120 und JP2 – Schlichten beim Drehen

SiAlON-Keramik ist eine auf Siliziumnitrid basierende Keramik, die mit” Al” und” O”. SiAlON-Keramik bietet neben der Zähigkeit von Siliziumnitrid eine hervorragende Hitzebeständigkeit, mechanische Festigkeit bei hohen Temperaturen, Temperaturwechselbeständigkeit und Verschleißfestigkeit. SiAlON zeigt eine hervorragende Leistung bei der Hochgeschwindigkeitsbearbeitung von Hochtemperaturlegierungen.

SX3, SX5, SX7, SX9

Website Referenzmaterial

HRSA Bearbeitungskatalog

Keramiken auf Siliziumnitridbasis (Si3N4) haben eine etwa doppelt so hohe Bruchzähigkeit wie Keramiken auf Aluminiumoxidbasis. Ihre Bruchzähigkeit ist fast die gleiche wie die einiger Hartmetallsorten. Siliziumnitridkeramik ermöglicht eine produktive Hochgeschwindigkeitsbearbeitung in Bereichen, in denen herkömmliche Keramiksorten nicht eingesetzt werden können, z. B. beim Fräsen von Gusseisen und beim unterbrochenen Schneiden mit Zunder.

YouTube Produkt-Videos:

Keramiken auf der Basis von Aluminiumoxid TiC werden durch die Zugabe von hartem Karbid zu hochreinem Aluminiumoxid verstärkt. Der Vorteil von Härte und Zähigkeit ermöglicht die Bearbeitung von teilweise unterbrochenen Schnitten. Dieses keramische Material hat sowohl eine hohe Warmhärte als auch eine geringe Plastizität, die zum Drehen von Stahl, Walzen aus Hart- oder Sphäroguss und einigen pulverförmigen Metallen mit einer Härte von 62 HRC erforderlich ist. Die Sorte ZC4 kann Schlichtschnitte an Stählen bis zu 70 HRC durchführen. Diese Keramiken sind eine kostengünstige Alternative für Anwendungen, die bisher auf CBN beschränkt waren.”

HC2, HC5 – gekühltes Gusseisen, Stahl und pulverisiertes Metall

HC7, und ZC7 (TiN beschichtet) – aufgekohltes und induktionsgehärtetes Material

ZC4 (TiN-beschichtet) für Hartdreh-Schlichtanwendungen bis zu 70 HRC

HC6 ist eine Keramik auf TiC-Basis mit verbesserter Verschleißfestigkeit, die zum Schlichtdrehen von Teilen aus duktilem/sphärolitischem Gusseisen verwendet wird.

WA1 ist ein whiskerverstärktes keramisches Material mit Siliziumkarbid (SiC)-Whiskern, die dem Aluminiumoxid hinzugefügt wurden. WA1 bearbeitet HRSA-Materialien mit hohen Schnittgeschwindigkeiten und gehärtete Stähle mit Unterbrechungen. Unsere Whisker-Sorte hat einen höheren (SiC)-Gehalt als die whiskerverstärkten Keramiken der Wettbewerber. Das daraus resultierende Material, WA1, weist eine höhere Produktivität und eine größere Zuverlässigkeit bei Anwendungen auf, bei denen sowohl Zähigkeit als auch Kerbfestigkeit erforderlich sind.

WA1 ist eine gute Option für das Fräsen gehärteter Materialien (HRC 45 – 62)

Unser SX5 ist die härteste unserer Sialon-Keramiksorten. Bestens geeignet zum Drehen von hochkobalthaltigen Legierungen, starkem Zunder und Unterbrechungen.

Arbeitsmaterialien wie: Waspaloy, Udimet720, 718 plus, Rene 41

Ein Werkzeugmaterial ist das Material, das sich an der Schneidkante einer Wendeplatte befindet. Dies ist das Material, das das Werkstück während der Bearbeitung direkt schneidet.

Diese Materialtypen werden unter Verwendung von WC-Mikrokorncarbid (

), einem harten, mikroskopisch kleinen Granulat, hergestellt, aus dem das Einsatzsubstrat besteht. Anschließend wird das Substrat mit einem PVD-Verfahren mit TiN, TiCN und/oder TiAlN beschichtet. ST4, DM4, QM3, DT4, TM4, ZM3, VM1, AC3

Unbeschichtete Hartmetallsorte: KM1

Diamantbeschichtete Hartmetallsorte: UC1

Das Endergebnis sind Materialien, die sich für die Präzisionsbearbeitung und die Bearbeitung von schwer zu schneidenden Materialien eignen.

Polykristalliner Diamant (PCD) und polykristallines kubisches Bornitrid (PCBN) sind die beiden härtesten Einsatzmaterialien.

NTK PCD-Sorten: PD1, PD2und UC1 (diamantbeschichtetes Karbid)

NTK PCBN-Sorten: B99, B30, B23, B36, B6K (Beschichtet), B40, B52, B5K (Beschichtet)

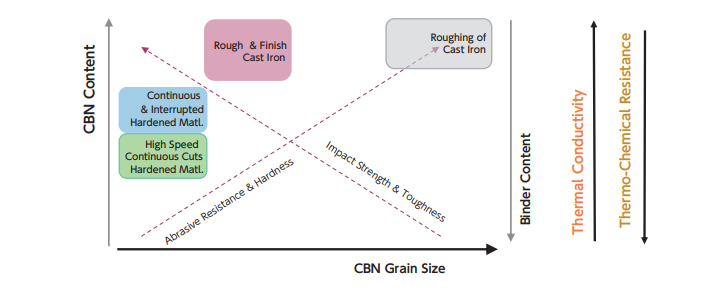

PCBN ist eine Kombination aus CBN-Verbindung und einem keramischen Bindemittel, die zusammengesintert werden. NTK CBN-Sorten haben verschiedene keramische Bindemittel (TiN, Ti, TiC oder TiCN oder AlN), die sich durch eine hervorragende Hitzebeständigkeit auszeichnen.

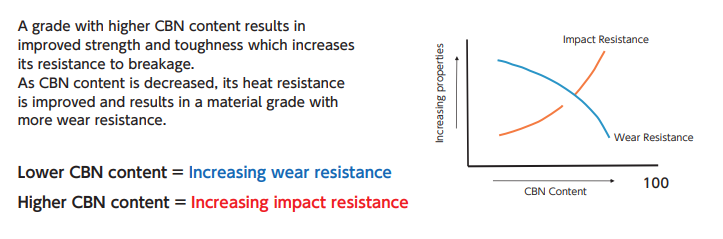

Eine Sorte mit höherem CBN-Gehalt führt zu einer verbesserten Festigkeit und Zähigkeit, was die Bruchfestigkeit erhöht.

Je geringer der CBN-Gehalt ist, desto besser ist die Hitzebeständigkeit und desto verschleißfester ist das Material.

Unsere Sorte B40 ist aufgrund ihrer außergewöhnlichen Zähigkeit für stark unterbrochene Schnitte geeignet.

Die Entwicklungen in Wissenschaft und Technik haben eine neue Klasse von verschleißfesten Nano-Schicht-Beschichtungen hervorgebracht. Diese Beschichtungen sind eine Kombination von Schichten mit einer Dicke von bis zu 50 nm (Nanometern) und weisen im Vergleich zu konventionellen Methoden eine deutlich höhere Festigkeit der Beschichtung auf, wodurch eine harte Schicht entsteht, die die Lebensdauer des Werkzeugs verlängert.

– TiN – Haftfestigkeit; Abriebfestigkeit; Widerstandsfähigkeit gegen die Auswirkungen hoher Temperaturen

– TiCN – Verschleißfestigkeit; Widerstandsfähigkeit gegen die Auswirkungen hoher Temperaturen

– TiAlN – Oxidationsbeständigkeit; Widerstandsfähigkeit gegen die Auswirkungen hoher Temperaturen

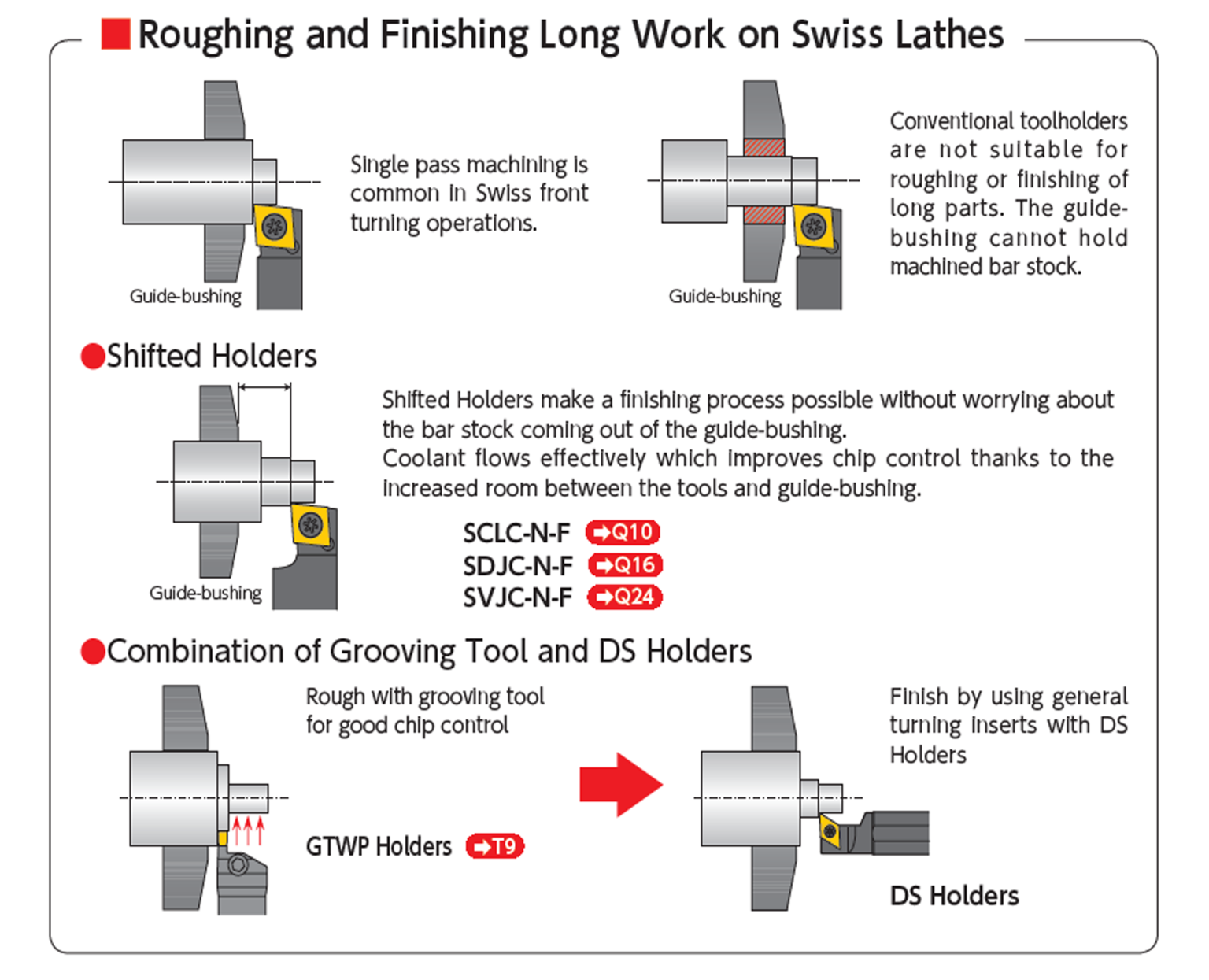

SiAlON-Keramiksorten vereinen die Festigkeit von Siliziumnitrid mit der Hitze- und Verschleißbeständigkeit von Aluminiumoxid. NTK bietet fünf Sorten an (SX3 ist die neueste), die sich durch hervorragende Festigkeit und Temperaturwechselbeständigkeit bei hohen Temperaturen sowie durch Kerbfestigkeit auszeichnen. Ideale Eigenschaften für die Hochgeschwindigkeitsbearbeitung von hitzebeständigen Legierungen, wie sie in der Luft- und Raumfahrt, der Energieerzeugung und der Öl- und Gasindustrie üblich sind. Wenn Sie Schlichtbearbeitungen mit Hartmetall bevorzugen, bietet NTK die Sorten DM4, QM3 und ZM3 an. Unser Angebot an Schweizer Werkzeugen ist umfangreich für die Herstellung kleiner HRSA-Teile.

Ja. Bitte sehen Sie sich unsere Notendiagramme für Vorschläge an. Die Referenz basiert auf Informationen aus dem Notenvergleich.

Bitte beachten Sie, dass ein NTK-Mitarbeiter je nach Anwendung eine bestimmte Sorte vorschlagen kann, die besser geeignet ist.

Randpräparate reichen von:

– FNX = scharfe Kante nach oben (nicht empfohlen für Keramik)

– E = Eine geschliffene Kante. Schützt die Keramik vor Abplatzungen oder Brüchen. (Die Vorschubgeschwindigkeit muss > die Größe des Honers sein, um sicherzustellen, dass er schneidet)

– T = Eine abgeschrägte Kante (T-land). Eine übliche Kante für Keramik. Die Schnittkräfte werden über einen konzentrierten Bereich der Schneidkante verteilt.

– Z oder S = Ein Hone wird zu einer T-Linie hinzugefügt, die eine starke Kante bietet, um Ausbrüche zu verhindern. Für unterbrochene Schnitte oder hartes Drehen.

– J,P, & Q = 2 T-Länder und eine geschliffene Schneide. Wird im Allgemeinen für schwere Schruppschnitte oder gehärtetes Drehen verwendet. Er ist extrem stoßfest, erzeugt aber große Schnittkräfte.

NTK Schneidwerkzeuge – Werkzeuge aus hitzebeständiger Legierung – Katalog

Die letzten 5 Ziffern einer Beschreibung beziehen sich auf die Art der Kantenpräparation, die auf die Wendeplatte angewendet wird.

Zum Beispiel: CNGA

120408

432

T01025

T0425

T = eine abgeschrägte Kante, die eine

010

04

=

0.1mm

.004″

Landbreite

25 = ein 25-Grad-Winkel

Ein Beispiel für eine größere Kante: CNGA

120408

432

S02025

S0825

S = eine Fase mit einem Abziehstein an der Kante

020

08

=

0.2mm

.008″

Landbreite

25 = ein 25-Grad-Winkel

Ein Beispiel für eine geschliffene Kante:

RPGN120400

RPG43

E004

E02

Eine scharfe Kante: FNX (nicht empfohlen für Keramik)

Dies kennzeichnet die Anzahl der Kanten auf der Einlage.

PF ist 1 Kante

PD ist 2 Kanten

PT ist 3 Kanten

PQ ist 4 Kanten

PH ist 6 Kanten

PE ist 8 Kanten

PBF ist 1 Kante mit 3D-Chipbreaker

Das bedeutet, dass der Radius der Nase 0.025mm .001″ kleiner ist als beschrieben.

CCGT

09T302

32.508

M FNAM3 QM3 wird einen

0.178mm

.007″

Nasenradius haben

CCGT

09T302

32.508

FNAM3 QM3 wird einen

0.2mm

.008″

Nasenradius haben

Wir empfehlen Ihnen, in unserem USA-Katalog nachzusehen, ob eine ähnliche Wendeschneidplatte in der gleichen Sorte und Kantenpräparation oder ein Spanbrecher mit einem akzeptablen alternativen Nasenradius erhältlich ist. Oder ob die Wendeschneidplatte in der gleichen Geometrie und Sorte mit einer ähnlichen Kantenpräparation erhältlich ist. Oder kontaktieren Sie uns für Vorschläge.

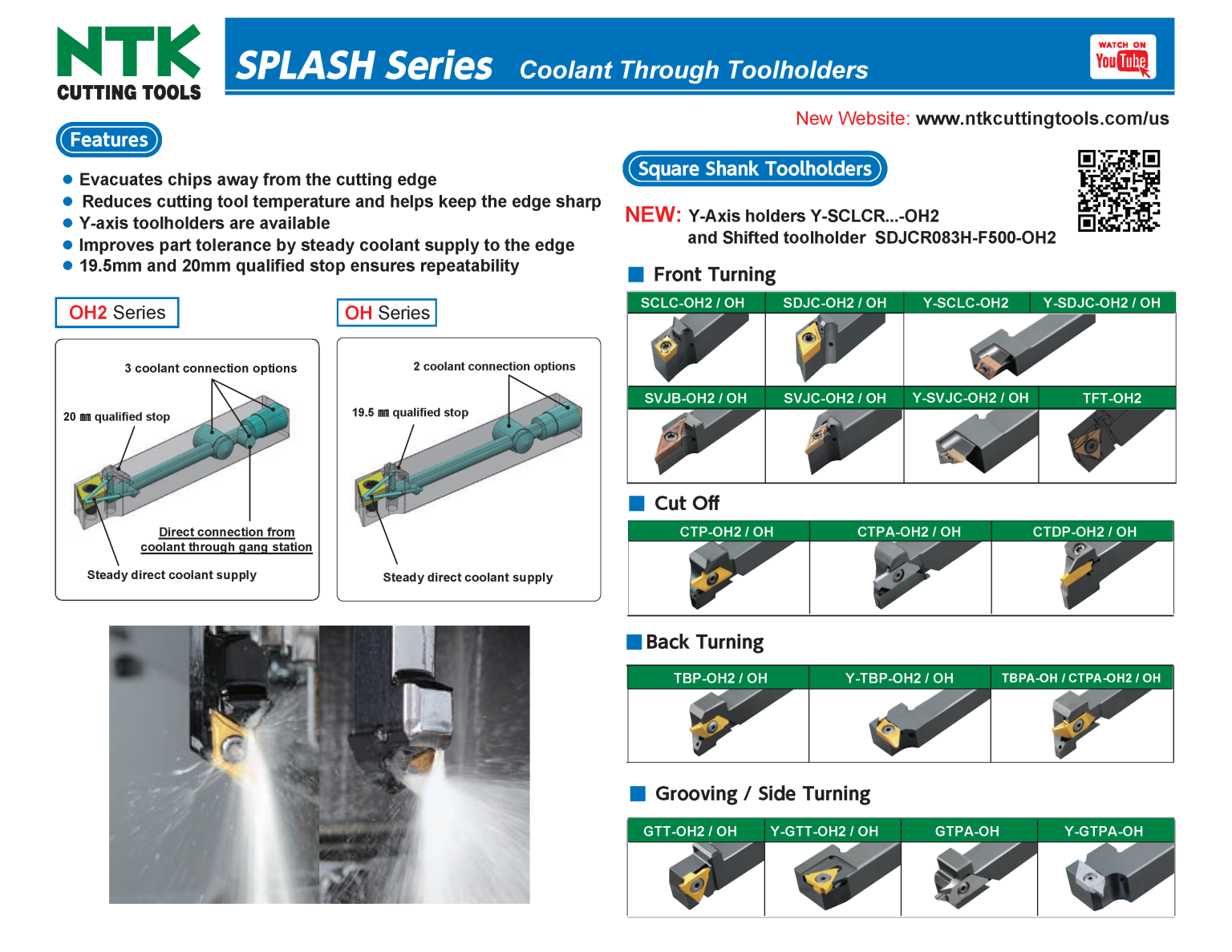

Die Verwendung von Hochdruck-Kühlmittel verbessert die Bearbeitung durch:

– Spanabfuhr von der Schneide und der bearbeiteten Oberfläche

– Reduzierte Schneidtemperatur

– Verbesserte Werkzeugstandzeit durch Beibehaltung der Schneidenschärfe

– Gleichbleibende Werkstücktoleranz während des Produktionslaufs

Eine Kombination aus Werkzeugauswahl und Techniken hilft, eine ideale Oberflächengüte auf dem Teil zu erzielen.

– Erhöhen Sie die Drehzahl – dadurch wird die Aufbauschneide reduziert und die Standzeit verlängert

– Reduzieren Sie den Vorschub – um den Flankenverschleiß zu reduzieren und die Standzeit zu verlängern

– Verwenden Sie eine Wendeschneidplatte mit einem Abstreifer – dadurch können Sie entweder den Vorschub verlangsamen, um ein besseres Finish zu erzielen, oder mit hohem Vorschub arbeiten und ein gutes Finish erzielen. (gekennzeichnet durch ein “WP” am Ende der Beschreibung der Hartmetall-Wendeschneidplatte)

– Verwenden Sie einen Halter mit Kühlmittelzufuhr. Das Kühlmittel wird dann auf die Schneidkante geleitet, um die Späne abzuführen. Dadurch wird verhindert, dass die Späne die Wendeschneidplatte und die Oberfläche des Werkstücks beschädigen, und die Temperatur wird konstant gehalten, was die Standzeit des Werkzeugs verbessert – die Wendeschneidplatte bleibt länger scharf.

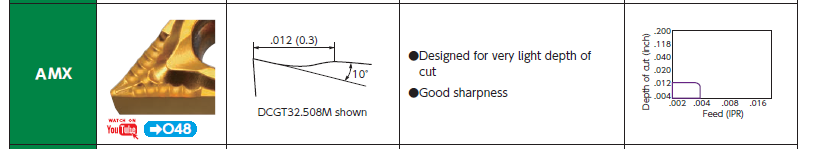

Die Antwort ist abhängig vom Betrieb. Wenn Sie sich für Einsätze im Stil von CCGT, DCGT oder VCGT entscheiden. YL , CL und AM3 sind eine gute Wahl.

DM4 hat eine ausgezeichnete Hitzebeständigkeit und ist die beste Wahl für diese Materialien. Eine andere Wahl wäre QM3 oder DT4.

ST4 ist unsere erste Empfehlung für schwer zu schneidende rostfreie Stähle. Die zweite Wahl ist DM4.

OH am Ende der Beschreibung steht für die Fähigkeit, Kühlmittel durch die Schneide zu leiten und so eine gleichmäßige Versorgung mit Kühlmittel zu gewährleisten. 2 Kühlmittelanschlussoptionen und ein 19.5mm .768” qualifizierter Anschlag.

OH2 am Ende der Beschreibung bezeichnet unsere neueste Kühlmitteldurchgangsserie mit 3 Kühlmittelanschlussoptionen. Das Design umfasst einen Kühlmittelanschluss für neue Kühlmitteldurchlaufplatten an bestimmten Schweizer Maschinen.

Unser AMX-Spanbrecher ist für die Kontrolle dünner Späne mit außergewöhnlicher Schärfe konzipiert.

Verwenden Sie einen Einsatz mit unseren F -Style Spanbrechern. F1, F05, oder FG. Dies ist ein exklusives Design für ID-Bohrungen, um die Späne nach hinten zu evakuieren. Verwenden Sie: RH-Einsatz mit einer RH-Bohrstange und LH-Einsatz mit einer LH-Bohrstange

Wir haben eine große Auswahl an einzigartigen Spanbrechern, die für bestimmte Anwendungen oder Arbeitsgänge entwickelt wurden.

Wenn Ihre Maschine über eine vertikale Bearbeitungsstation verfügt, haben wir eine Reihe von Y-Achsen-Haltern, die die Antwort auf Probleme mit Spänen sind. Das Werkstück wird auf der Y-Achse bearbeitet und die Späne fallen von der Schneide und dem Werkstück weg.

Ein einzigartiger Werkzeughalter, der für Maschinen ohne Y2-Achse entwickelt wurde.

Die Mittellinie kann mit einem Schraubenschlüssel eingestellt werden. Er eliminiert den Zentriervorsprung an der Stirnseite des Teils. Sorgt für konstante Außenmaße. Die Einstellung ist einfach, auch wenn sich das Werkzeug auf der Maschine befindet.

Die TFX-Wendeplatte wurde speziell für große Schnitttiefen bis zu 5mm .197″ in einem einzigen Arbeitsgang entwickelt. Eine Wiper-Wendeschneidplatte ist ebenfalls erhältlich und sorgt für eine hervorragende Oberflächenqualität.

Jede Geometrie hat ihre Vorteile, ebenso wie die Spankontrolle und das Finish.

Im Vergleich zum Schaftfräsen:

– Die Zykluszeiten sind kürzer und es wird keine Hochgeschwindigkeitsspindel benötigt.

Im Vergleich zu Räumwerkzeugen:

– Geringerer Werkzeugdruck – besonders bei Teilen mit kleinem Durchmesser und eine Wendeplattengröße (für Innen- und Außensechskant) deckt eine Reihe von Steckschlüsselgrößen ab.

Wenn Sie den Stick-Einsatz ausgewählt haben, bestimmen Sie den Durchmesser des Einsatzes (Ds). Wählen Sie aus unserer Auswahl an Stick-Duo-Hülsen die passende Schaftgröße aus und stimmen Sie den Wert des Innendurchmessers (Ød in der Werkzeugtabelle) mit dem Ds-Maß auf dem Stick-Einsatz ab (auch in der Beschreibung des Halters angegeben).

Beispiel:

Halterung: HY-NBH05020J-OH

05 =

5mm

5mm(= .197”)

(ein

5mm

5mm(= .197”)

Stick-Einsatz wird passen)

020 =

20mm

20mm(= .787”)

(Schaftdurchmesser des Halters)

Wir haben die Einrichtungsanweisungen, Beispielprogrammiercodes und die Fehlerbehebung in unserer Shaper Duo-Broschüre zusammengestellt, die Sie auf unserer Website Media-Seite unter Downloads finden.

Die vorgeschlagenen Parameter basieren auf der Bearbeitung von 303 Edelstahl. Wenn Sie ein härteres oder schwieriger zu bearbeitendes Material schneiden, sollten Sie den Vorschub und die Schnitttiefe pro Maschinendurchgang reduzieren.

– Füttern

1300 – 2500 mm/min

50 – 100 IPM

– Rough DOC

0.025mm

.001″

– DOC beenden

0.005mm

.0002″

Für weitere Unterstützung wenden Sie sich bitte an:

Senden Sie Ihre Anfrage per E-Mail an die technische Abteilung der USA

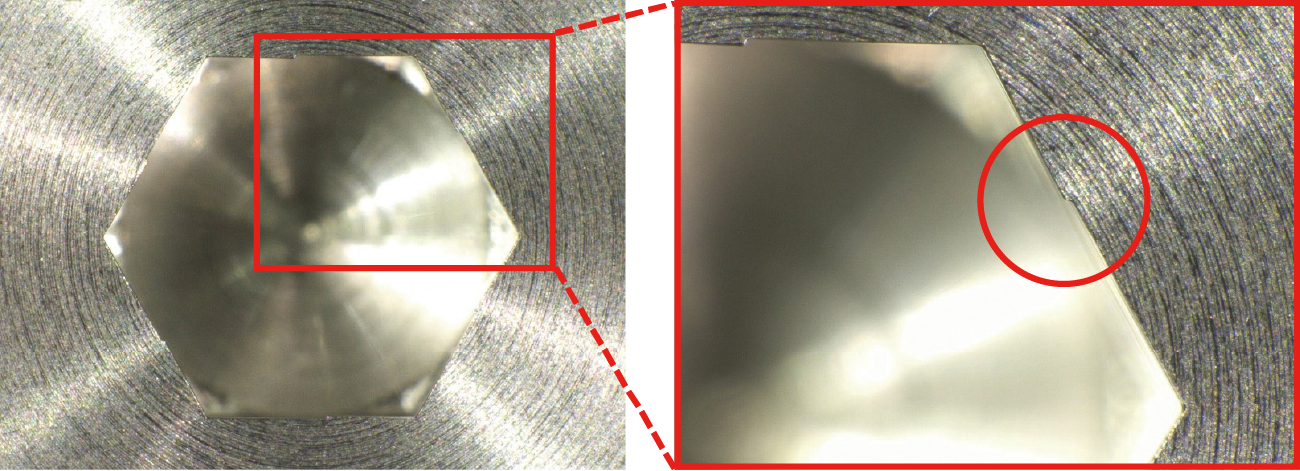

Dies wird höchstwahrscheinlich durch eine falsche Einstellung verursacht. (Verschiebung der Mittellinie)

Bearbeiten Sie einen Winkel und vergewissern Sie sich, dass die Längen (a) und (b) identisch sind; passen Sie die Höhe der Mittellinie an, indem Sie das Hülsenwerkzeug drehen, bis Sie die gleiche Länge erhalten. (die Differenz sollte weniger als

0.02mm

.0008”

betragen)

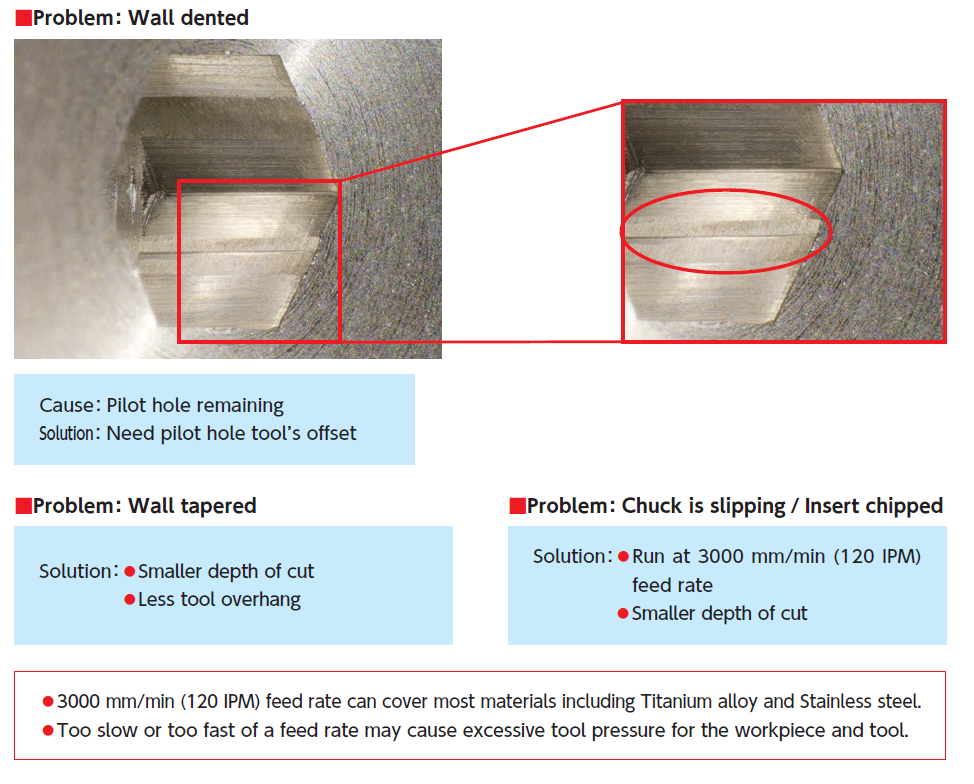

Es ist sehr wahrscheinlich, dass das Pilotloch noch sichtbar ist. Sie müssen also die Einstellung des Pilotlochs überprüfen.

Um dieses Problem zu lösen, nehmen Sie kleinere Schnitttiefen, was die Anzahl der Maschinendurchgänge erhöht. Und versuchen Sie, den Werkzeugüberhang zu reduzieren.

Ja, wir haben eine neue Auswahl an Einsatzleisten im Hex-Stil, die von 1.0mm .039” AF (Bereich 1.0 – 1.1mm .039” – .043” ) bis zu 1.3mm .051” AF (Bereich 1.3 – 1.4mm .051” – .055” ) reichen.

Bei Interesse wenden Sie sich bitte an Ihren NTK Regional Sales Manager – Link zu KontaktinformationenUm ein Angebot für unser einzigartiges Gewindewirbelsystem erstellen zu können, bitten wir Sie um folgende Angaben:

– Zeichnung der Gewindeform und Schraubensteigung

– Werkstückmaterial

– Stangendurchmesser

– Modellnummer der Schweizer Maschine

– Nummer der Wirbelspindel

E-Mail Formular Checkliste und Zeichnung an den technischen Support USA: NTK Inquiry

Verwenden Sie den kleinstmöglichen Überhang

Arbeiten Sie mit konstanter

RPM

SFM

Verringern Sie die Geometrie der Wendeplatte, um die Schnittkraft zu verringern.

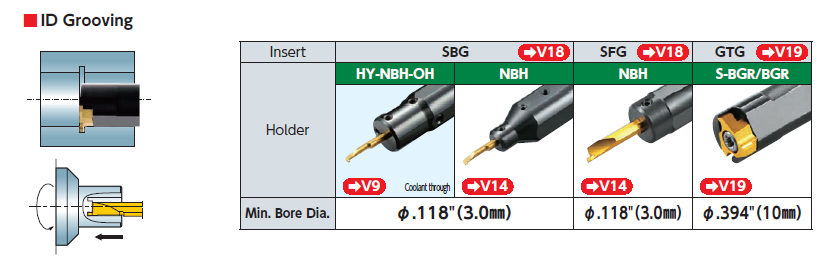

Unsere Stick Duo Serie SBG und SFG hat einen minimalen Bohrungsdurchmesser von

3mm

.118″

.

SBG für Innennuten

SFG für Innenflächennuten

Unsere BG-Serie mit GTG-Einsätzen hat einen Mindestbohrungsdurchmesser von 10mm .394″

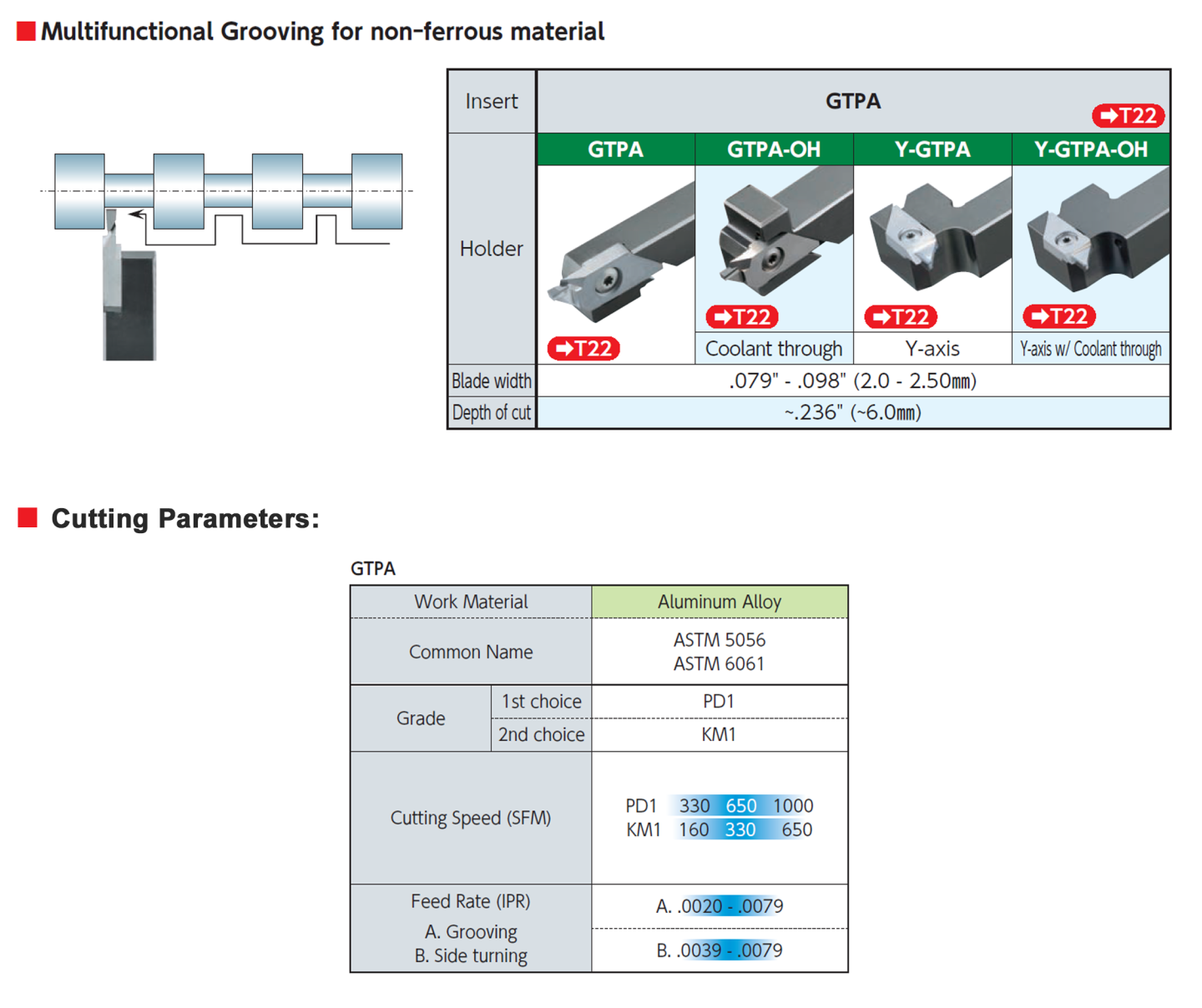

Wir führen Werkzeuge der GTPS-Serie, eine Auswahl an Haltern und Einsätzen aus KM1-Hartmetall und PD1-PCD-Einsatz.

Unsere Keramiksorten BIDEMICS, Sialon und Whisker sind ideal für unsere VGW-Wendeplatten. Welche Sorte am besten geeignet ist, hängt von dem jeweiligen Material, den Bedingungen des zu bearbeitenden Teils und der Maschinenfähigkeit ab. SX7 ist eine gute Ausgangssorte und SX3, SX9 und WA1 sind weitere Optionen. Für Teile aus Waspaloy ist SX5 die erste Wahl bei den Sorten.

Sehen Sie sich unsere modularen Werkzeuge in geraden und L-förmigen Halterkörpern an. Eine große Auswahl an Klingen für das Profil- und Stirnnuten kann mit den Werkzeughalteroptionen verwendet werden.

Ja, wir haben “Groove Duo“, eine Reihe von modularen Werkzeugen (Halterkörper und verschiedene Klingen), die mit unseren VGW-Wendeplatten aus BIDEMICS und Keramik für die HRSA-Bearbeitung und Whisker für das Hartdrehen verwendet werden können.

Wir haben auch eine Reihe von Klingen, GBWPF, die eine Auswahl von DM4-Hartmetall-Wendeplatten für die Bearbeitung von HRSA, Titan, Kobalt-Chrom, Stählen und rostfreien Stählen verwenden. Der GT-Spanbrecher wurde speziell für das Plandrehen entwickelt.

Achten Sie bei der Bestellung des L-Halters (GKWP) darauf, dass Sie die Klinge für die entgegengesetzte Hand verwenden. D.h. ein rechtsseitiger Halterkörper GKWPR… nimmt eine linksseitige Klinge auf und umgekehrt.

Saturn Duo ist ein Werkzeugsystem für das Stirnstechen mit Wendeschneidplatten vom Typ FGV für das Stirnstechen und vom Typ FBV für die Stirnbearbeitung. 2 bestückte Wendeplatten für eine wirtschaftliche Lösung. Verbesserte Werkzeugsteifigkeit durch Optimierung von Überstand und Halterform. Halter für Gang-, Frontgang- und Hülsenhalter verfügbar.

Beim Einstechen ist es sehr wichtig, dass die Schneide zentriert ist. Die Schneidkante wird in einem 90-Grad-Winkel präsentiert (im Gegensatz zu Dreheinsätzen). Wenn Sie also über die Mitte hinausgehen, reiben die Einstechplatten eher an der Flanke, als dass sie das Material effizient schneiden. Wenn Sie sich in der Mitte befinden, liegt das Material auf der Schneide auf und nicht in einem Winkel. Wenn Sie die Mitte verfehlen, ist es besser, etwas unterhalb der Mitte als oberhalb der Mitte zu arbeiten.

Wenn Sie in diesem Fall mehrere Nutenstiche durchführen, um den genuteten Bereich zu erzeugen, kann die Kante der Wendeschneidplatte beim letzten Durchgang auf einen gehärteten Bereich treffen, der zu Ausbrüchen oder Kerben führen kann.

Versuchen Sie stattdessen, die Nutenstichplatte an beiden Außenwänden hinunterzutauchen, um ein gutes Ergebnis zu erzielen. Das verbleibende Material kann durch die Verwendung einer stärkeren Wendeplattenform, wie z.B. einer RCGX, entfernt werden.

Wir empfehlen für die meisten Schneidwerksserien die Verwendung eines Drehmomentschlüssels auf 4Nm 35lbs (4Nm) .

Unsere Schaftfräser der Sorte SX9 werden hauptsächlich für die Bearbeitung von hitzebeständigen Legierungen, hitzebeständigem Edelstahl, Gusseisen und gehärtetem Stahl (D2) verwendet.

Link zu Referenzmaterial

Nein, verwenden Sie keine Hartmetall-Werkzeugwege für Keramikwerkzeuge. Verwenden Sie am besten fortschrittliche CAM-Softwareprogramme, um glattere Werkzeugbahnen zu erstellen und so die Standzeit und Produktivität von Keramikwerkzeugen zu verbessern.

Es wird ein kontinuierlicher Schnitt empfohlen. Ein unterbrochener Schnitt kann zu Abplatzungen oder Brüchen führen.

Wenn Sie ein hydraulisches oder ein Schrumpffutter verwenden, blasen Sie Luft auf den Dornkörper, um eine Wärmeausdehnung zu verhindern. Blasen Sie die Luft nicht direkt auf den Schaftfräser.

Eine Mindestgeschwindigkeit von

300m/min

980 SFM

ist erforderlich.

Es wird ein Rampenwinkel von 1,5 Grad empfohlen. Führen Sie während des Rampenschnitts einen um 50 % geringeren Vorschub aus.

Schneiden von HRSA-Materialien:

Fahren Sie mit der Bearbeitung fort, auch wenn Sie BUE sehen, denn das Entfernen von BUE kann zu Abplatzungen oder Bruch führen.

Die Hochgeschwindigkeitsbearbeitung härtet das Material. Lassen Sie aus diesem Grund mindestens

0.3mm

.012”

Material für einen Fertigschnitt übrig.

Ja, Gussteile sind in der Regel schwieriger zu bearbeiten als Schmiedeteile. Es wird empfohlen, die Vorschubgeschwindigkeit bei Gussteilen um 25% zu verringern.

Maximieren Sie die Vorschubgeschwindigkeit bei Grauguss.

Ja, wir führen Knopffräser für RPG- und RNG-Keramikeinsätze in den Sorten HC7 und WA1. Es wird empfohlen, große Kantenpräparationen zu verwenden.

RPIW-Fräser (RPG-Einsätze) :

32 up to 80mm

5/8 up to 4.0 inch

dia.

RNIW-Fräser (RNG-Einsätze): 50 – 80 mm 2.0 to 4.0 inch dia.

*Reduzieren Sie die Vorschubgeschwindigkeit am Anfang und am Ende des Schnittes um 25%.

*Erhöhen Sie die Vorschubgeschwindigkeit in den Kurven, um den Wärmeverlust auszugleichen.

*Wenn der DOC kleiner wird, sollte die Geschwindigkeit erhöht werden, um den Wärmeverlust auszugleichen.

Zu den ungünstigen Schnittbedingungen gehören:

1) Werkstück mit Haut (z.B. Kiesel oder Schlacke)

2) stark variierende Bearbeitungszugabe

3) erhebliche Stoßbelastung durch ungleichmäßige bearbeitete Oberfläche

4) Oberfläche mit stark abrasiven Einschlüssen

Instabile Schnittbedingungen beziehen sich auf die geringe Stabilität eines kompletten Systems (Werkzeugmaschine, Werkstückaufnahme, Schneidwerkzeug, Werkstück) aufgrund von:

1) schlechter Werkzeug- und Werkstückaufnahme

2) hohem Werkzeugüberstand

3) nicht steifen Werkzeugmaschinen

4) dünnwandigem Werkstück

Wir führen ein umfassendes Sortiment an Wendeplattenfräsern, die speziell für die effiziente Bearbeitung von Aluminium entwickelt wurden.

Die Fräser der HFC-Serie – sind hochwertige Leichtbaukonstruktionen mit einstellbarer Schneidenhöhe, innerer Kühlmittelzufuhr und unseren geschliffenen und polierten Wendeschneidplatten aus polykristallinem Diamant (PKD) der Sorte PD1 mit verschiedenen Eckenradien oder Fasenoptionen.

EinProgramm zum Nachschleifen von PKD-Wendeschneidplatten und Auswuchten der Fräser ist auf Anfrage erhältlich.

Die HPC-Serie von festen und verstellbaren Fräsern – erhältlich in einer breiten Palette von Durchmessern, Wendeplattenauswahl in PD1 und einem PVD-beschichteten Hartmetall TM1. Wiper-Funktion und Spanbrecher-Optionen.

Im Allgemeinen ist eine Erhöhung des Vorschubs in Kombination mit einer geringeren Schnitttiefe eine günstigere Situation für die MRR und eine verbesserte Werkzeugstandzeit. Dies kann jedoch von den Faktoren der Anwendung abhängen.

Beim Fräsen mit SX3, SX7 und SX9 sollte kein Kühlmittel verwendet werden.

Die Spanausdünnung bezieht sich auf die abnehmende maximale Spandicke hmax im Vergleich zum Vorschub pro Zahn fz.

Zwei Faktoren verursachen diese Abnahme:

1) Die Schneidgeometrie eines Fräswerkzeugs, insbesondere der Schneidkantenwinkel χr, wenn er kleiner als 90° ist (“axiale Spanausdünnung”). Gute Beispiele für eine axiale Spanausdünnung sind das Fräsen mit schnellem Vorschub und die Bearbeitung von 3D-Oberflächen mit geringer Schnitttiefe mit Kugelkopf- oder Torusfräsern.

2) Einfluss der Schnittbreite “ae”. Wenn “ae” beim Umfangsfräsen und Planfräsen kleiner ist als der Radius des Fräswerkzeugs, wird hmax kleiner als fz. Dieser Effekt wird als “radiale Spanausdünnung” bezeichnet. Es ist sehr wichtig, die Spanausdünnung zu verstehen. Die Aufrechterhaltung der erforderlichen Spandicke erfordert eine angemessene Erhöhung des Vorschubs pro Zahn und ist ein Schlüsselelement für eine korrekt programmierte fz.

Keramikwerkzeuge verhalten sich anders als Hartmetallwerkzeuge. In den meisten Fällen wird das Ende der Lebensdauer eines Werkzeugs durch das akzeptable Maß an Graten und nicht durch die Größe des Verschleißes bestimmt.

Der Begriff “Spanlast” ist ein anderer Begriff für “Vorschub pro Zahn” oder “Vorschubgeschwindigkeit”. In der Vergangenheit nannten die Hersteller dies “Tischvorschub”, was von einer klassischen Fräsmaschine stammt, bei der die Vorschubbewegung durch die Bewegung des Maschinentisches erzeugt wurde.

Eine Abstreiffläche ist eine kleine Kante an einer regulären Wendeschneidplatte, die in Fräsern verwendet wird, um die Qualität der bearbeiteten Oberfläche zu verbessern. Die keramischen Wendeschneidplatten “mit Wiper” müssen in alle Taschen eines Fräsers eingebaut werden.

Eine Wiper-Wendeschneidplatte ist speziell so konstruiert, dass die Wiper-Flachstelle deutlich größer ist als bei einer Standardplatte. Beim Einbau in einen Fräser ragt die Wiper-Wendeplatte im Vergleich zu den regulären Wendeplatten axial heraus. Die Höhe der CBN-Wiper-Wendeschneidplatte ist relativ zum Steigungswinkel des Fräsers, so dass sie die bearbeitete Oberfläche effektiv glättet und die Oberflächengüte spürbar verbessert.

Ein oder 2 CBN-Wiper-Einsätze können in unsere Fräser mit Keramikeinsätzen eingebaut werden.

Eine Einsatzklemmschraube erfordert eine gründliche Sichtprüfung, bevor Sie einen Fräser einsetzen. Das Gewinde und der Kopf der Schraube sowie die Aufnahme für einen Schlüssel sollten alle in gutem Betriebszustand sein. Wenn die Schraube beschädigt oder verbogen ist, muss sie sofort ersetzt werden.

Wenden Sie beim Anziehen einer Schraube das richtige Anzugsdrehmoment an und verwenden Sie den richtigen Schlüssel, um die Lebensdauer der Schraube zu verlängern.

Die richtigen Antworten: Am Ende der Standzeit oder bei Erreichen der Verschleißgrenze.

Während eines Bearbeitungsvorgangs gibt es bestimmte Anzeichen, die auf die Notwendigkeit des Austauschs von Wendeplatten oder Werkzeugen hinweisen können.

-Spürbarer Anstieg des Stromverbrauchs (Spindellast)

– Erhöhte Vibrationen und Geräusche

– Eine Abnahme der Genauigkeit bei der Bearbeitung und die Notwendigkeit einer häufigen zusätzlichen Werkzeugeinstellung

– Verminderte Qualität der Oberflächengüte

– Gratbildung oder spürbare Zunahme der Gratbildung

– Die visuelle Inspektion einer Schneide zeigt erheblichen Freiflächenverschleiß, starke Kantenausbrüche oder Risse

Wenn Sie Fragen zur Bestimmung des Endes der Lebensdauer eines Einsatzes für eine bestimmte Anwendung haben, empfehlen wir Ihnen, sich an Ihren NTK-Regionalmanager, Ihren NTK-Vertreter oder unsere technische Abteilung zu wenden.

Verwenden Sie immer die stärkstmögliche Wendeplattenform, um Stärke und Produktivität zu maximieren. Runde Wendeschneidplatten haben die höchste Festigkeit und V-förmige (35 Grad) Wendeschneidplatten die niedrigste.

Wenn es die Anwendung zulässt, verwenden Sie am besten runde Wendeschneidplatten oder quadratische Wendeschneidplatten mit einem großen Nasenradius und einem kleinen Eintrittswinkel.

Wenn Sie einen Radius mit einem Radius schneiden, kann sich die Interaktion zwischen den beiden bewegen. Sie werden sehen, dass sich der Punkt auf der Wendeplatte, an dem das Schneiden stattfindet, um die Wendeplatte herum bewegt. Die Programmierung und die Wendeplatte sind so ausgelegt, dass sie auf der 12-Uhr-Position schneiden. Wenn Sie den Radius mit der runden Wendeschneidplatte nach unten gehen, bewegt sich dieser Punkt auf die 10-Uhr- oder 2-Uhr-Position. Dies führt zu einer Verschiebung und kann dazu führen, dass die endgültige Kante nicht die gewünschte Toleranz aufweist. Eine einfache Lösung für dieses Problem ist die Verwendung einer kleineren IC-Wendeplatte, die den Eingriffspunkt des Schnitts näher an die 12-Uhr-Position verschiebt.

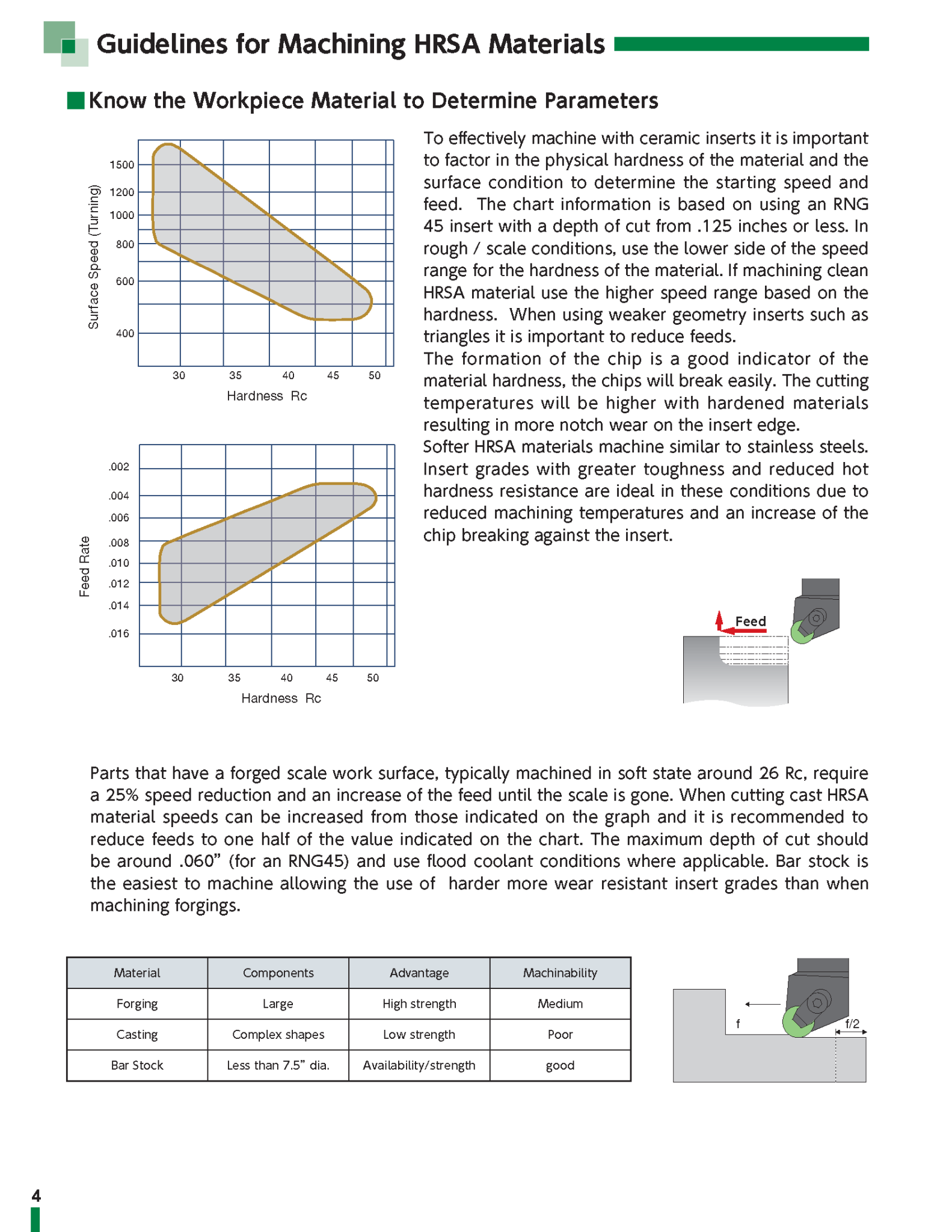

Mit zunehmender Materialhärte des Werkstücks sollten die Bearbeitungsbedingungen reduziert werden. Wenn sich Zunder auf dem Teil befindet, sollten die Schnittbedingungen weiter reduziert werden, bis der Zunder verschwunden ist.

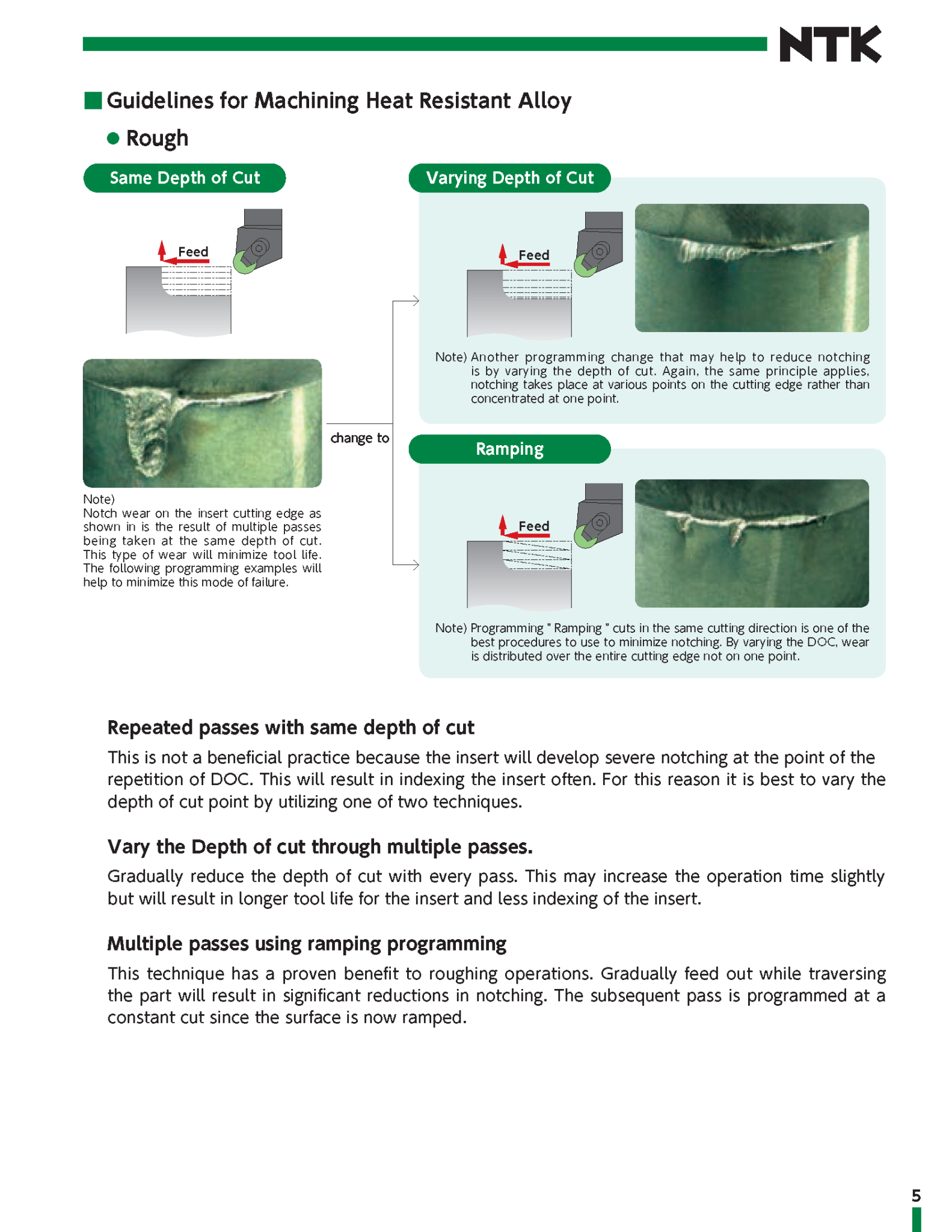

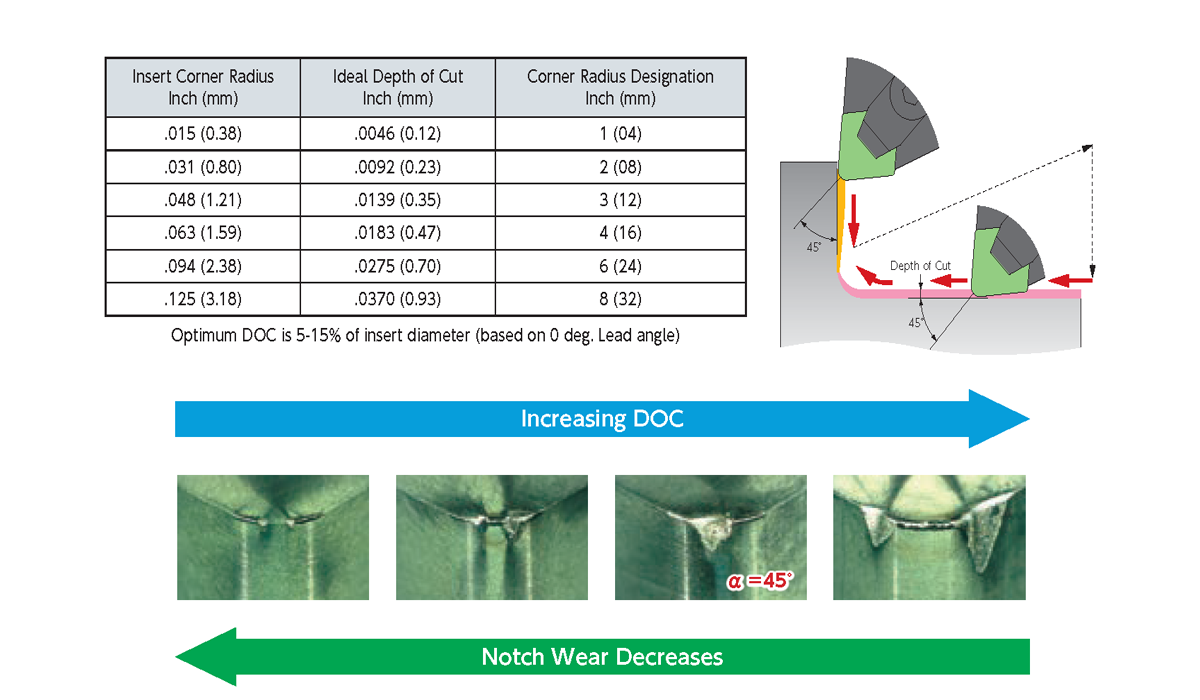

Anstatt die Bearbeitung bei gleicher Schnitttiefe zu wiederholen, sollten Sie die Tiefe in mehreren Durchgängen variieren. Eine allmähliche Verringerung des DOC bei jedem Durchgang kann die Bearbeitungszeit erhöhen, führt aber zu einer längeren Standzeit des Werkzeugs und einer geringeren Indexierung der Wendeplatte. Durch diesen Prozess wird der Verschleiß an der Schneidplatte verringert.

Oder versuchen Sie es mit mehreren Durchgängen unter Verwendung eines Rampenprogramms, um die Kerbenbildung an der Schneidplatte deutlich zu verringern.

Grauguss ist als das beliebteste Material in der Automobilindustrie anerkannt. Für die Schruppbearbeitung von Grauguss sind SX6 Keramik-Wendeplatten die erste Wahl. Der Hauptvorteil ist die Verschleißfestigkeit und die Temperaturwechselbeständigkeit (beim Nassdrehen oder -fräsen), die es ermöglicht, mit dreimal höheren Geschwindigkeiten zu arbeiten als herkömmliche Hartmetalleinsätze. Dies erhöht die Produktivität erheblich.

Drehgeschwindigkeitsbereich:

550 – 1100 m/min

1800 – 3500 SFM

Bereich der Fräsgeschwindigkeit:

460 – 1300 m/min

1500 – 4200 SFM

Jede Erhöhung des DOC erfordert eine Reduzierung der Geschwindigkeit und des Vorschubs. Die Parameter basieren auf der Fähigkeit der keramischen Wendeschneidplatte, hohen Temperaturen standzuhalten und mit einer Spandicke zu laufen, die es ermöglicht, die Wärme in der Zone vor der Wendeschneidplatte zu konzentrieren, was zu einem geringen Schneiddruck und minimalem Verschleiß führt. Wenn die Geschwindigkeit ohne eine entsprechende Reduzierung des Vorschubs verringert wird, geht dieser Effekt verloren und die Leistung sinkt, weil die Schneidplattenkante durch einen kühleren Span abplatzt.

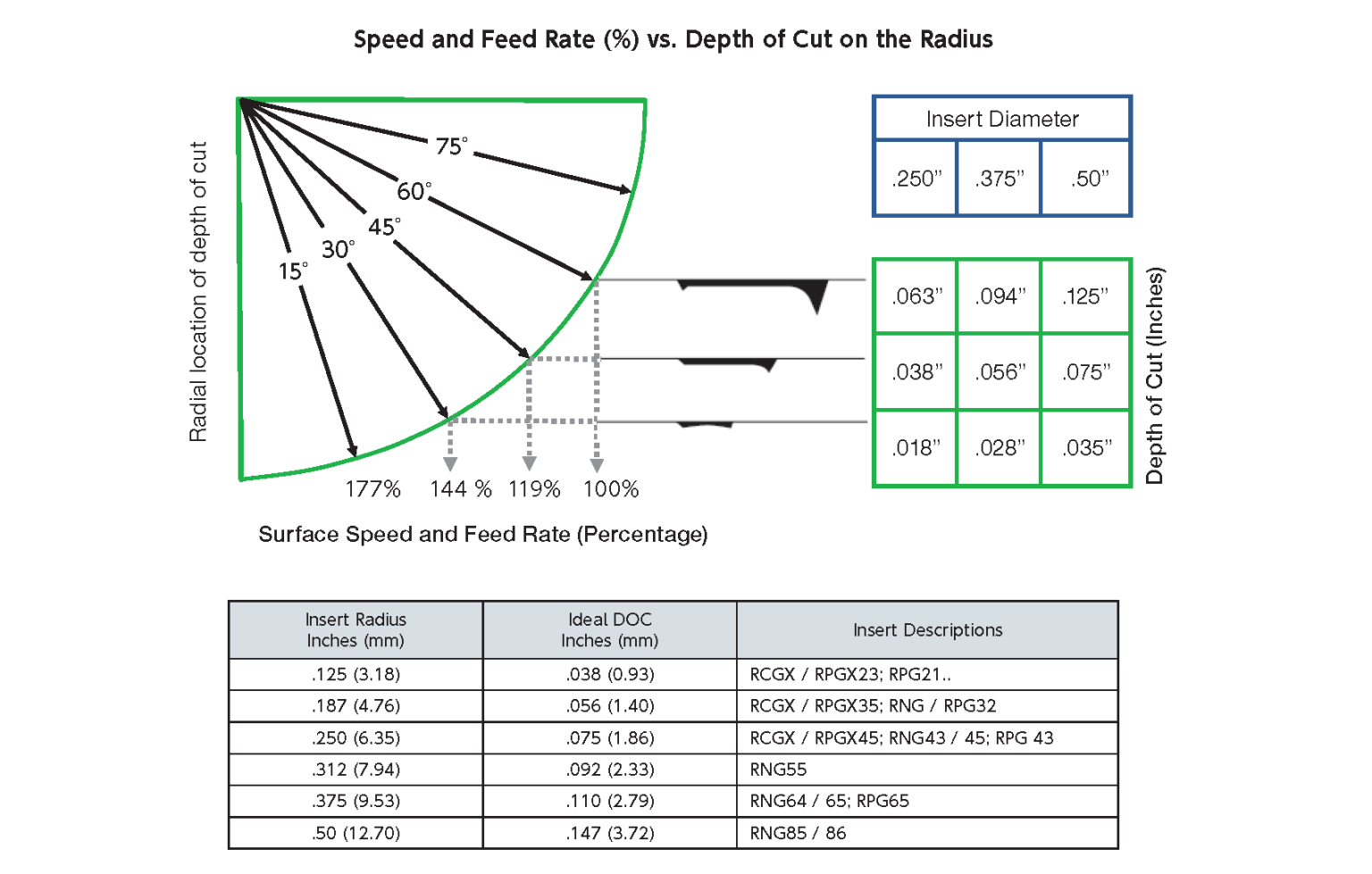

Es gibt eine Korrelation zwischen dem Radius der Wendeplattennase und der Schnitttiefe.

Es ist eine gute Idee, den Vorschub beim Einfahren in die Kurve und beim Herausfahren aus der Kurve nach dem Richtungswechsel um 50% zu verringern.

Es ist am besten, den größten Teil des Materials beim Schruppen mit einer runden Wendeplatte abzutragen. Die Abtragsmenge für die Schlichtbearbeitung sollte für den Nasenradius einer geraden Wendeplatte geeignet sein. Wenn das Werkstück einen erforderlichen Radius aufweist, lassen Sie nicht mehr Material übrig, als für den erforderlichen Radius der Wendeschneidplatte erforderlich ist, um das Werkstück und das Merkmal fertigzustellen. Wenn Sie beim Schlichten den korrekten Nasenradius anwenden und unter der 45-Grad-Markierung des Eckenradius bleiben, wird die Kerbung minimiert, so dass ein Schneidvorgang aus beiden Richtungen auf der Wendeplatte in die Ecke programmiert werden kann.

Beim Drehen mit BIDEMICS, SiAlON und Whisker sollte eine Flutkühlung verwendet werden. In einigen Fällen, in denen eine hohe Unterbrechung auftritt, kann es am besten sein, das Kühlmittel abzuschalten.

Beim Fräsen mit SX3, SX7 und SX9 sollte kein Kühlmittel verwendet werden.

Beachten Sie auch, dass ein Hochdruck-Kühlmittelzufuhrsystem NICHT empfohlen wird.

Verwenden Sie den größtmöglichen Steigungswinkel, um die Schnittkräfte auf eine größere Oberfläche der Wendeplatte zu verteilen. Dadurch wird die Kerbwirkung reduziert und die Standzeit des Werkzeugs und die Oberflächengüte verbessert.

Dies kann bei der Bearbeitung eines Teils mit Zunder oder härteren Materialien passieren. Die häufigste Ursache ist die Bearbeitung mit zu hohen Geschwindigkeiten und Vorschüben. Bei Teilen mit geschmiedetem Zunder müssen Sie die Drehzahlen und Vorschübe um 25% reduzieren, bis der Zunder verschwunden ist. Eine andere Lösung besteht darin, das Teil vorzufasen, um die Gefahr zu verringern, dass die Wendeschneidplatte an der Eintritts- oder Austrittsstelle ausbricht oder abplatzt.

Beachten Sie unsere Tabelle zum Verhältnis von Wendeplattenradius – Schnitttiefe – Vorschubgeschwindigkeit, um das beste Ergebnis zu erzielen.

Empfohlene Fütterungstabelle

| Radius der Nase | Schnitttiefe ( mm inch ) | Vorschub ( mm/rev IPR ) | |

| 30 Mikro | 60 mikro | ||

| 0.4 1/64 | – 0.2 .007 | 0.05 .002 – 0.08 .003 | 0.08 .003 – 0.101 .004 |

| 0.8 1/32 | – 0.4 .015 | 0.08 .003 – 0.101 .004 | 0.101 .004 – 0.127 .005 |

| 1.19 3/64 | – 0.51 .020 | 0.101 .004 – 0.127 .005 | 0.127 .005 – 0.17 .0065 |

| 1.6 1/16 | – 0.76 .030 | 0.101 .004 – 0.14 .0055 | 0.15 .006 – 0.2 .0075 |

| 6.35 1/4 | – 2.03 .080 | 0.18 .007 – 0.25 .010 | 0.25 .010 – 0.36 .014 |

Versuchen Sie, eine stärkere Wendeplatte zu verwenden. Eine negative Wendeschneidplatte mit einer stärkeren Kantenpräparation, Fase und einem Abziehstein für die Bearbeitung von gehärteten Stählen und Eisen.

Achten Sie auf die “S”-Kantenvorbereitung, um die Kante zu schützen: S0415, S0420, S0525, S0635

BIDEMICS, Keramik und CBN sind für Titananwendungen nicht geeignet. Keramik wird bei hohen Schnittgeschwindigkeiten eingesetzt, die eine Brandgefahr darstellen können.

Die beste Option sind unsere beschichteten Hartmetalleinsätze.

Empfohlene Hartmetallsorten: DM4, DT4, QM3, TM4, ZM3

Stellite ist eine Gruppe von harten Kobalt-Chrom-Legierungen, die schwer zu bearbeiten sind. Sialon und Whisker Grade werden je nach Anwendung empfohlen.

| Arbeitsmaterial | Schruppdrehen / Skala | Schruppen ohne Zunder & Semi-Schlichten | Einstechen | Fräsen | |||||

| 1. Wahl | 2. Wahl | 1. Wahl | 2. Wahl | Hohes RPM-Potenzial | 1. Wahl | 2. Wahl | 1. Wahl | 2. Wahl | |

| Stellit 6 | SX5 | SX9 | SX9 | WA1 | JX3 | SX7 | SX3 | SX9 | SX7 |

Duplex-Edelstahl hat eine austenitisch-ferritische metallurgische Struktur. Rostfreier Super-Duplex-Stahl enthält einen erhöhten Anteil an Chrom und Molybdän, um die Korrosionsbeständigkeit zu verbessern. Sie gelten als schwer zu schneidende Materialien.

Duplex-Edelstahl – 22cr Duplex (Duplex SS2205) – ein ferritischer und austenitischer Stahl mit 22% Chrom, 3% Molybdän, 5-6% Nickel legiert rostfrei. (X2CrNiMoN22-5-3)

Super Duplex Edelstahl – 25Cr Duplex (S32750; S32760; 2507; 2750; Legierung 2507) hat 25% Chrom, 4% Molybdän und 7% Nickel. Der hohe Molybdän-, Chrom- und Stickstoffgehalt bewirkt eine hohe Beständigkeit gegen Chlorid-Lochfraß und Spaltkorrosion. (X2CrNiMoN25-7-4)

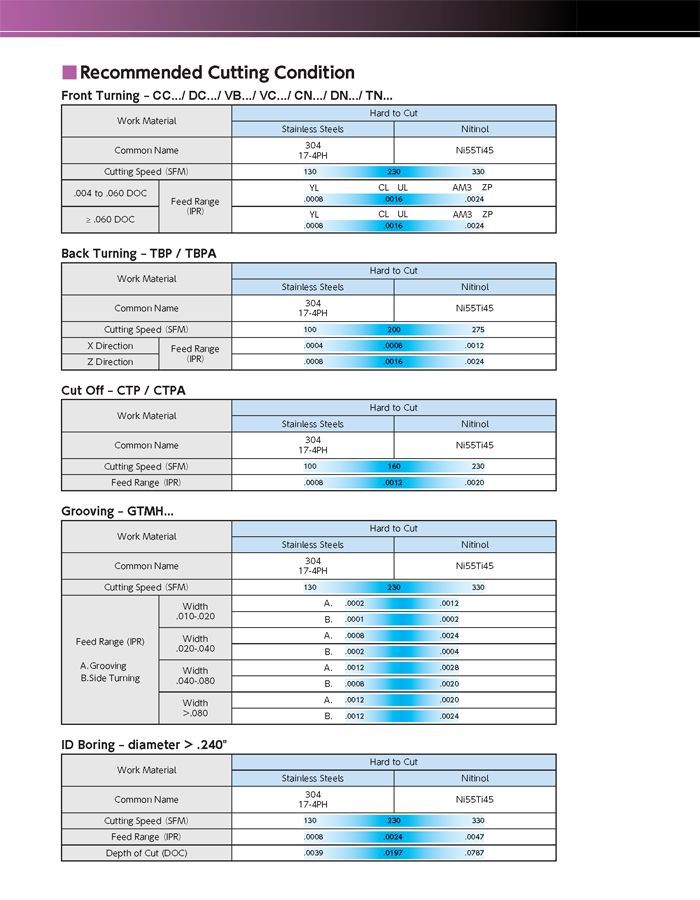

Nitinol oder Nickel-Titan-Legierung (Ni-Ti). Sie verursacht Abrieb und Oxidationsverschleiß an der Schneidkante. Die Schnittgeschwindigkeit beeinflusst die Lebensdauer des Werkzeugs. Wenn die Geschwindigkeit zu niedrig oder zu hoch ist, sinkt die Standzeit drastisch.

Die Hartmetalleinsätze QM3, VM1 und TM4 werden erfolgreich für Kupferanwendungen eingesetzt. Die Sorte UC1 hat eine ultrafeinkörnige Beschichtung aus PKD.

Berylliumkupfer oder BeCu (Berylliumbronze oder Federkupfer) ist gut zerspanbar. Es lässt sich ähnlich oder etwas leichter bearbeiten als Werkzeugstähle oder die meisten Edelstähle. Es ist eine der höchstfesten Legierungen auf Kupferbasis. Zu den Eigenschaften der Legierung gehören hervorragende Ausscheidungshärtung, ausgezeichnete Wärmeleitfähigkeit und Beständigkeit gegen Spannungsrelaxation.

Zwei Familien:

C17200 & C17300 – hohe Festigkeit bei mittlerer Leitfähigkeit

C17500 & C17510 – hohe Leitfähigkeit bei mittlerer Festigkeit.

Nein, das sind zwei verschiedene Arten von Gusseisen. Austenitisches Sphäroguss wird auch als duktiles Ni-Resist-Material bezeichnet. Die Anwesenheit von Nickel, Chrom und Kupfer macht sie korrosionsbeständig. Die Teile lassen sich ähnlich wie Grauguss bearbeiten, obwohl die Geometrien der Einsätze eher denen entsprechen, die für austenitische rostfreie Anwendungen geeignet sind. Die Bearbeitbarkeit ist in der Regel besser als bei Stahlguss. Der Chromgehalt ist der wichtigste Faktor, der sich auf die Zerspanbarkeit auswirkt. Je höher der Chromgehalt, desto geringer ist die Zerspanbarkeit, da sich harte Karbide bilden.

ADI-Teile können in Bezug auf den Materialzustand und den Härtegrad variieren, was sich auf die Wahl der Schneidwerkzeuge auswirkt. Ein vorgehärtetes ADI-Teil kann ähnlich bearbeitet werden wie ein hochlegierter Stahl. Wenn das Gussteil in einem gehärteten Zustand bearbeitet wird, müssen Sie sich Werkzeuge ansehen, die für die Bearbeitung von Gusseisen der Gruppe “H” verwendet werden.

“Vorgehärteter Stahl” bezieht sich auf Stahl, der auf eine nicht zu hohe Härte angelassen wurde – im Allgemeinen weniger als 45HRC. Die Begriffe “vorgehärteter” und “harter Stahl” beziehen sich auf die Fähigkeit der Werkzeuge, das Material zu schneiden. Stähle können je nach ihrer Härte in die folgenden Gruppen eingeteilt werden:

Weicher Stahl: geglüht auf eine Härte bis HB 250

Vorgehärteter Stahl:

– HRC 30-37

– HRC 38-44

Gehärteter Stahl:

– HRC 45-49

– HRC 50-55

– HRC 56-63 und mehr

Der Begriff “harter Stahl” bezieht sich normalerweise auf Stahl, der auf HRC 60 und höher gehärtet ist.

Weichstahl wird auch als Stahl mit niedrigem Kohlenstoffgehalt bezeichnet. Weniger Kohlenstoff bedeutet, dass der Stahl in der Regel dehnbarer, bearbeitbarer und schweißbarer ist als Stahl mit hohem Kohlenstoffgehalt und andere Stähle. Dies bedeutet jedoch auch, dass es fast unmöglich ist, ihn durch Erhitzen und Abschrecken zu härten und zu verfestigen. (1018, 1020, 1026, 1020/1026, CR 1045, HR 1045, 12L14, CR 1215)

Kunststoffe sind sehr gut zerspanbar. Im Vergleich zu Metallen werden Kunststoffe in der Regel mit viel höheren Geschwindigkeiten und Vorschüben geschnitten, und die Schneidwerkzeuge verschleißen weniger. Die Auswahl geeigneter Schneidwerkzeuge ist jedoch unerlässlich, um die erforderliche Genauigkeit und eine hervorragende Oberflächengüte zu erzielen. Die Auswahl geeigneter Schneidwerkzeuge ist entscheidend, um die erforderliche Genauigkeit und eine hervorragende Oberflächengüte zu erzielen. Wir empfehlen eine scharfe Wendeschneidplatte mit einer adhäsionsbeständigen Sorte.

Probleme mit der Spankontrolle sind häufig. Wenn Sie eine Schweizer CNC-Maschine mit einer vertikalen Bearbeitungsstation verwenden, verhindern unsere Y-Achsen-Werkzeughalter ein Verheddern der Späne. Eine ordnungsgemäße Spanabfuhr und Kühlung, entweder mit Luft oder einem milden Kühlmittel auf Wasserbasis, verbessert die Wärmeabfuhr, so dass die Schneide der Wendeschneidplatte scharf bleibt, die Standzeit des Werkzeugs erhöht wird und die Toleranzen der Teile erhalten bleiben. Wendeschneidplatten der Sorte KM1 werden mit sehr scharfen Schneidkanten zum Abscheren des Materials und einer polierten Hochglanzoberfläche für hervorragende Haftfestigkeit hergestellt. Die Auswahl an Wendeplatten umfasst Optionen mit 0,0 Radius.

KM1: ein unbeschichtetes Hartmetall, präzisionsgeschliffen und auf Hochglanz poliert

(Adhäsionswiderstand), und Kantenschärfe

TM4: Kantenschärfe, dünne Beschichtung, Adhäsionsbeständigkeit

Sehen Sie sich unsere Auswahl an Wendeplatten an.

Hartmetalle: KM1 Referenz, VM1, und TM4 Referenz

Vitallium ist eine Kobalt (Co)-Chrom (Cr)-Molybdän (Mo)-Legierung, die etwa 60% Co, 30% Cr, 8% Molybdän und einige andere Elemente enthält. Vitallium wurde in den 1930er Jahren entwickelt und wird heute hauptsächlich in der Gelenkersatzchirurgie und für Zahnimplantate verwendet. Zu seinen Eigenschaften gehört eine hohe Zugfestigkeit. Ermüdungs- und Bruchfestigkeit, die höher ist als die von rostfreiem Stahl oder Titan. Die Legierung ist schwer zu bearbeiten. Die Schnittdaten sollten gemäß den Empfehlungen eingestellt werden.

Zahnimplantat-Anwendungen

Hartmetall-Einsatzsorten:

DM4 Referenzmaterial

QM3 Referenzmaterial

Im Allgemeinen handelt es sich bei Hochtemperaturaluminium um eine Aluminiumlegierung mit einem Siliziumgehalt von mehr als 12% (A4032 oder A2618). Typische Anwendungen sind Hochleistungskolben, Flugzeugzellen und Komponenten für die Luft- und Raumfahrt. Vom Standpunkt der Bearbeitbarkeit aus gesehen, zeichnet sich das Hochtemperatur-Aluminium durch eine beträchtliche Abrasivität aus.

Prüfen Sie unsere Auswahl an PKD-Wendeplatten und Werkzeugen

Sorten: PD1, PD2

Sorte: UC1 ist eine ultrafeinkörnige diamantbeschichtete Wendeschneidplatte

Fräswerkzeuge: HFC-Serie und HPC-Serie Fräser

Nichrome ist die Bezeichnung für eine Gruppe von Nickel-Chrom-Legierungen. Sie wird auch als Chrom-Nickel, NiCr, Ni-Cr, etc. bezeichnet. Das bekannte Nichrome 80 (Nichrome 80/20) besteht aus 80% Nickel und 20% Chrom. Einige Nichrome-Sorten können zusätzliche Elemente wie Eisen enthalten.

Für die Bearbeitung von Nichrome sollten die anfänglichen Schnittparameter auf den für Superlegierungen auf Nickelbasis empfohlenen basieren.

Keramiksorten-Optionen: SX3, SX5, SX7, SX9 Schruppen und Halbschlichten

BIDEMICS: JX1, JX3 (zunderlos) Halbschlichten

Hartmetall-Optionen: DM4, QM3

Ja, das ist wahr.

Zu den Marinestählen gehören verschiedene hochfeste, hochbelastbare, legierte Stähle, die hauptsächlich in der Schifffahrt verwendet werden, insbesondere für Schiffsrümpfe und U-Boote. Typische Vertreter dieser Stähle sind 100 HLES, HY-80, HY-100, und andere. Der allgemeine Ansatz für die Bearbeitung hochfester Stähle basiert auf Empfehlungen für legierte Stähle mit ähnlichen Festigkeits- und Härteeigenschaften.