Contactos e información útil

Para algunos talleres, la flexibilidad de las herramientas de corte de carburo insertado podría ser excesiva. “El carburo es seguro y fácil de usar”, afirma Steven Howard, gerente de ingeniería y marketing de NTK Cutting Tools. El problema es que las opciones de mejor rendimiento pueden pasarse por alto fácilmente o, peor aún, descartarse por razones equivocadas. “He oído a muchas personas decir: ‘Probamos las herramientas de corte de cerámica, pero no funcionaron'”, comenta. “En la mayoría de los casos, se debía a que estaban cometiendo errores”.

Existen dos tipos principales de cerámicas:

• Basadas en óxido de aluminio o alúmina (Al2O3)

• Basadas en nitruro de silicio (Si3N4)

La alúmina (Al2O3) es el componente principal de la cerámica y se denomina cerámica blanca debido a su color.

El carburo de titanio (TiC) se añade a la alúmina, y esto se denomina cerámica negra debido a su color.

Whisker – Es una cerámica en la que se añade carburo de silicio (SiC) a la alúmina.

Las cerámicas basadas en nitruro de silicio pueden dividirse en varios tipos, según su contenido y propiedades mecánicas.

SiAlON es una mezcla de nitruro de silicio (Si3N4), aluminio (Al) y oxígeno (O)

En un sentido amplio, las cerámicas son una mezcla de metal o no metal con oxígeno (O), nitrógeno (N), carbono (C), etc., y este material horneado se utiliza como herramienta de corte. Los dos tipos principales se fabrican mezclando diversos aditivos para desarrollar características específicas. Las cerámicas poseen una dureza en caliente y una estabilidad química considerablemente superiores. Esto significa que las cerámicas garantizan velocidades de corte y resistencia al desgaste mucho mayores. Las cerámicas tienen una mayor tenacidad a la fractura

Las cerámicas son inherentemente duras y frágiles, por lo que la selección de la preparación adecuada del filo de corte es un factor determinante para un mecanizado exitoso.

En muchos casos, puede reemplazarlo con la misma geometría y buscar nuestros grados DM4, QM3 o ST4.

Para algunas aplicaciones, el cermet puede reemplazarse por un grado cerámico.

Por favor, póngase en contacto con un representante de NTK y discuta la aplicación si está interesado en la opción cerámica.

BIDEMICS es un material patentado con características físicas únicas que superan los grados whisker actuales utilizados en aplicaciones de materiales HRSA. Una combinación de alta dureza, conductividad térmica superior y resistencia mejorada resulta en una vida útil de la herramienta significativamente más larga en comparación con otros grados estándar de la industria utilizados para mecanizar piezas de superaleaciones resistentes al calor.

JX1 y JX3 – Desbaste (sin escala) / Semiacabado en aplicaciones de torneado y ranurado.

120 y JP2 – Aplicaciones de torneado de acabado

La cerámica SiAlON es una cerámica basada en nitruro de silicio combinada con “Al” y “O”. La cerámica SiAlON ofrece una excelente resistencia al calor, resistencia mecánica a altas temperaturas, resistencia al choque térmico y resistencia al desgaste, además de la tenacidad del nitruro de silicio. SiAlON muestra un rendimiento excelente en el mecanizado a alta velocidad de aleaciones de alta temperatura.

SX3, SX5, SX7, SX9

Material de referencia del sitio web

Catálogo de mecanizado HRSA

Las cerámicas basadas en nitruro de silicio (Si3N4) tienen aproximadamente el doble de tenacidad a la fractura que las cerámicas basadas en alúmina. Su tenacidad a la fractura es casi la misma que la de algunos grados de carburo. La cerámica de nitruro de silicio permite al usuario realizar un mecanizado productivo a alta velocidad donde los grados cerámicos tradicionales no podían funcionar, incluyendo el fresado de hierro fundido y el corte interrumpido con escala.

Vídeos de productos en YouTube:

Las cerámicas basadas en alúmina TiC se refuerzan añadiendo carburo duro a la alúmina altamente pura. El beneficio de la dureza y la tenacidad permite el mecanizado de cortes parcialmente interrumpidos. Este material cerámico tiene tanto la alta dureza en caliente como la baja plasticidad necesarias para tornear acero, rodillos de hierro fundido enfriado o dúctil y algunos metales en polvo con una dureza de hasta 62 HRC. El grado ZC4 puede realizar cortes de acabado en aceros de hasta 70 HRC. Estas cerámicas son alternativas rentables para aplicaciones previamente limitadas a los CBN.

HC2, HC5 – hierro fundido enfriado, acero y metal pulverizado

HC7, y ZC7 (recubierto de TiN) – material carburizado y endurecido por inducción

ZC4 (recubierto de TiN) para aplicaciones de torneado duro de acabado hasta 70 HRC

HC6 es una cerámica basada en TiC con resistencia al desgaste mejorada utilizada para el torneado de acabado de piezas de hierro fundido dúctil/nodular.

WA1 es un material cerámico reforzado con fibras que tiene fibras de carburo de silicio (SiC) añadidas a la alúmina. WA1 mecaniza materiales HRSA a altas velocidades de corte y aceros endurecidos con interrupciones. Nuestro grado de fibras tiene un contenido más alto de (SiC) que las cerámicas reforzadas con fibras de la competencia. El material resultante, WA1, muestra una mayor productividad y fiabilidad extendida en aplicaciones donde se necesita tanto resistencia como resistencia al entallado.

WA1 es una buena opción para el fresado de materiales endurecidos (HRC 45 – 62)

Nuestro SX5 es el más resistente de nuestros grados cerámicos de Sialón. El mejor para tornear aleaciones de alto cobalto, escala pesada e interrupciones.

Materiales de trabajo como: Waspaloy, Udimet720, 718 plus, Rene 41

Un material de herramienta es el material que existe en el filo de corte de una plaquita. Este es el material que corta directamente la pieza de trabajo durante el mecanizado.

Estos grados de material se fabrican utilizando carburo de micrograno WC,

un material granulado de microtamaño duro, para componer el sustrato de la plaquita. Luego, el sustrato se recubre utilizando un método PVD con TiN, TiCN y/o TiAlN. ST4, DM4, QM3, DT4, TM4, ZM3, VM1, AC3

Grado de carburo sin recubrimiento: KM1

Grado de carburo recubierto de diamante: UC1

Los resultados finales son materiales adecuados para el mecanizado de precisión y el mecanizado de materiales difíciles de cortar.

El diamante policristalino (PCD) y los nitruros de boro cúbico policristalino (PCBN) son los dos materiales de plaquita más duros.

Grados PCD de NTK: PD1, PD2, y UC1 (carburo recubierto de diamante)

Grados PCBN de NTK: B99, B30, B23, B36, B6K (Recubierto), B40, B52, B5K (Recubierto)

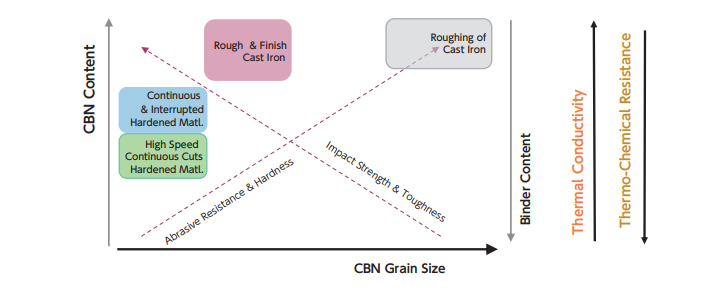

El PCBN es una combinación de compuesto CBN con un aglutinante de cerámica que se sinterizan juntos. Los grados CBN de NTK tienen varios aglutinantes cerámicos (TiN, Ti, TiC, o TiCN, o AlN), que presentan una excelente resistencia al calor.

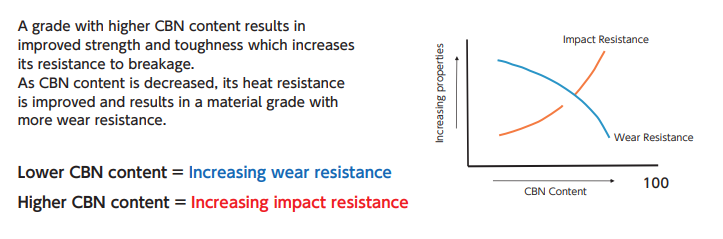

Un grado con mayor contenido de CBN resulta en una mayor resistencia y tenacidad, lo que aumenta su resistencia a la ruptura.

A medida que se disminuye el contenido de CBN, se mejora su resistencia al calor y resulta en un grado de material con más resistencia al desgaste.

Nuestro grado B40 está diseñado para cortes severamente interrumpidos debido a su excepcional tenacidad.

Los avances en ciencia y tecnología trajeron una nueva clase de recubrimientos resistentes al desgaste de capas nanométricas. Estos recubrimientos son una combinación de capas que tienen un espesor de hasta 50 nm (nanómetros) y demuestran aumentos significativos en la resistencia del recubrimiento en comparación con los métodos convencionales, creando una capa dura para prolongar la vida útil de la herramienta.

• TiN – resistencia a la adhesión; resistencia a la abrasión; resistencia a los efectos de altas temperaturas

• TiCN – resistencia al desgaste; resistencia a los efectos de altas temperaturas

• TiAlN – resistencia a la oxidación; resistencia a los efectos de altas temperaturas

Los grados cerámicos de SiAlON combinan la resistencia del nitruro de silicio con la resistencia al calor y al desgaste del óxido de aluminio. NTK tiene cinco grados (SX3 es el más nuevo) que presentan excelente resistencia y resistencia al choque térmico bajo altas temperaturas, así como resistencia al entallado. Características ideales para el mecanizado de alta velocidad de aleaciones resistentes al calor comunes en las industrias aeroespacial, de generación de energía y de petróleo y gas. Si prefiere realizar operaciones de acabado con carburo, NTK ofrece los grados DM4, QM3 y ZM3. Nuestra oferta de herramientas suizas es extensa para fabricar piezas pequeñas de HRSA.

Sí. Por favor, revise nuestras tablas de grados para sugerencias. La referencia se basa en información de comparación de grados.

Es importante tener en cuenta que un asociado de NTK puede sugerir que un grado específico será más adecuado, basándose en la aplicación.

Las preparaciones de los filos varían desde:

• FNX = filo agudo (no recomendado para cerámica)

• E = Un filo afilado. Protege la cerámica contra el desportillado o la fractura. (Las velocidades de avance deben ser > el tamaño del afilado para asegurar que esté cortando)

• T = Un filo biselado (T-land). Un filo común para cerámica. Las fuerzas de corte se distribuyen sobre un área concentrada del filo de la plaquita.

• Z o S = Se añade un afilado a un T-land que proporciona un filo fuerte para prevenir el desportillado. Para cortes interrumpidos o torneado de materiales duros.

• J, P, & Q = 2 T-lands y un filo afilado. Generalmente utilizado en cortes de desbaste pesado o torneado de materiales endurecidos. Es extremadamente resistente al impacto pero genera grandes fuerzas de corte.

NTK Cutting Tools – Herramientas para Aleaciones Resistentes al Calor – Catálogo

Los últimos 5 dígitos de una descripción se refieren al tipo de preparación del filo aplicada a la plaquita.

Por ejemplo: CNGA

120408

432

T01025

T0425

T = un filo biselado que tiene

010

04

=

0.1mm

.004″

ancho de la cara

25 = un ángulo de cara de 25 grados

Un ejemplo de filo más grande: CNGA

120408

432

S02025

S0825

S = un bisel con un afilado en el filo

020

08

=

0.2mm

.008″

ancho de la cara

25 = un ángulo de cara de 25 grados

Un ejemplo de filo afilado:

RPGN120400

RPG43

E004

E02

Un filo agudo: FNX (no recomendado para cerámica)

Esto identifica el número de filos en la plaquita.

PF es 1 filo

PD son 2 filos

PT son 3 filos

PQ son 4 filos

PH son 6 filos

PE son 8 filos

PBF es 1 filo con rompevirutas 3D

Esto indica que el radio de la punta es 0.025mm .001″ más pequeño que el descrito.

CCGT

09T302

32.508

M FNAM3 QM3 tendrá un radio de punta de

0.178mm

.007″

CCGT

09T302

32.508

FNAM3 QM3 tendrá un radio de punta de

0.2mm

.008″

Sugerimos revisar la sección de artículos en nuestro catálogo de EE. UU. y ver si hay disponible una plaquita similar en el mismo grado y preparación de filo o rompevirutas con un radio de punta alternativo aceptable. O, si la plaquita está disponible en la misma geometría y grado con una preparación de filo similar. O contáctenos para obtener sugerencias.

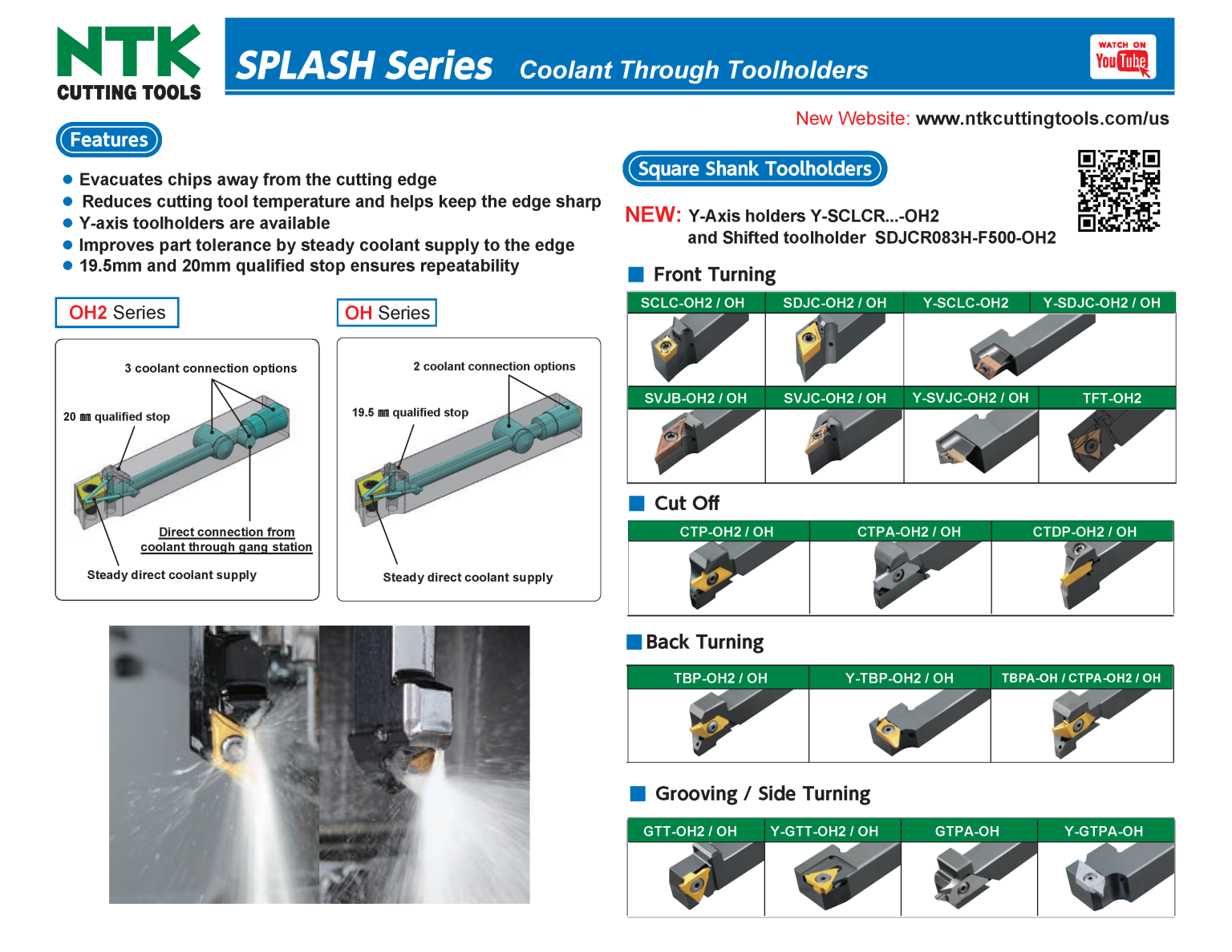

El uso de refrigerante a alta presión mejora el mecanizado con:

• Evacuación de virutas lejos del filo de corte y la superficie mecanizada

• Reducción de la temperatura de corte

• Mejora de la vida útil de la herramienta al mantener la agudeza del filo de corte

• Tolerancia constante de la pieza durante la producción

Una combinación de selección de herramientas y técnicas ayuda a obtener un acabado superficial ideal en la pieza.

• Aumente la velocidad – esto reduce la formación de filo recrecido para extender la vida útil de la herramienta

• Reduzca el avance – para reducir el desgaste del flanco y extender la vida útil de la herramienta

• Use una plaquita con un wiper – esto le permite reducir el avance para lograr un mejor acabado o funcionar a un avance alto y lograr un buen acabado. (indicado por un “WP” al final de la descripción de la plaquita de carburo)

• Use un portaherramientas con refrigeración interna. El refrigerante se dirige entonces al filo de corte para evacuar las virutas – evita que las virutas dañen la plaquita y la superficie de la pieza, mantiene la temperatura constante lo que mejora la vida útil de la herramienta – manteniendo la plaquita afilada por más tiempo.

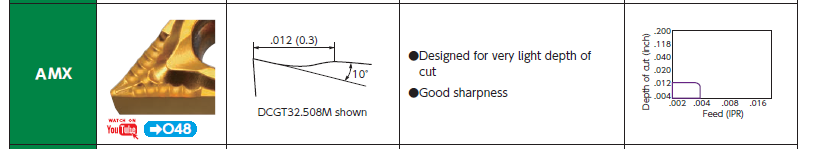

La respuesta depende de la operación. Si está considerando plaquitas estilo CCGT, DCGT, VCGT, YL, CL y AM3 son buenas opciones.

DM4 posee una excelente resistencia al calor y constituye la opción óptima para estos materiales. Una alternativa sería QM3 o DT4.

ST4 es nuestra primera recomendación para aceros inoxidables de difícil mecanizado. La segunda opción es DM4.

OH al final de una descripción designa la capacidad de refrigeración interna, proporcionando un suministro constante de refrigerante dirigido al filo de corte. Dos opciones de conexión de refrigerante y un 19.5mm .768” tope calificado.

OH2 al final de una descripción designa nuestra más reciente serie de refrigeración interna que proporciona 3 opciones de conexión de refrigerante. El diseño incorpora una conexión de refrigerante para nuevas placas de refrigeración interna en máquinas suizas designadas.

Nuestro rompedor de virutas AMX está diseñado para situaciones de control de virutas finas con una excepcional agudeza.

Utilice un inserto con nuestros rompedores de virutas estilo F. F1, F05 o FG. Estos son un diseño exclusivo para el taladrado interno para evacuar las virutas hacia atrás. Uso: inserto RH con una barra de taladrado RH e inserto LH con una barra de taladrado LH

Disponemos de una amplia selección de rompedores de virutas únicos diseñados para aplicaciones u operaciones específicas.

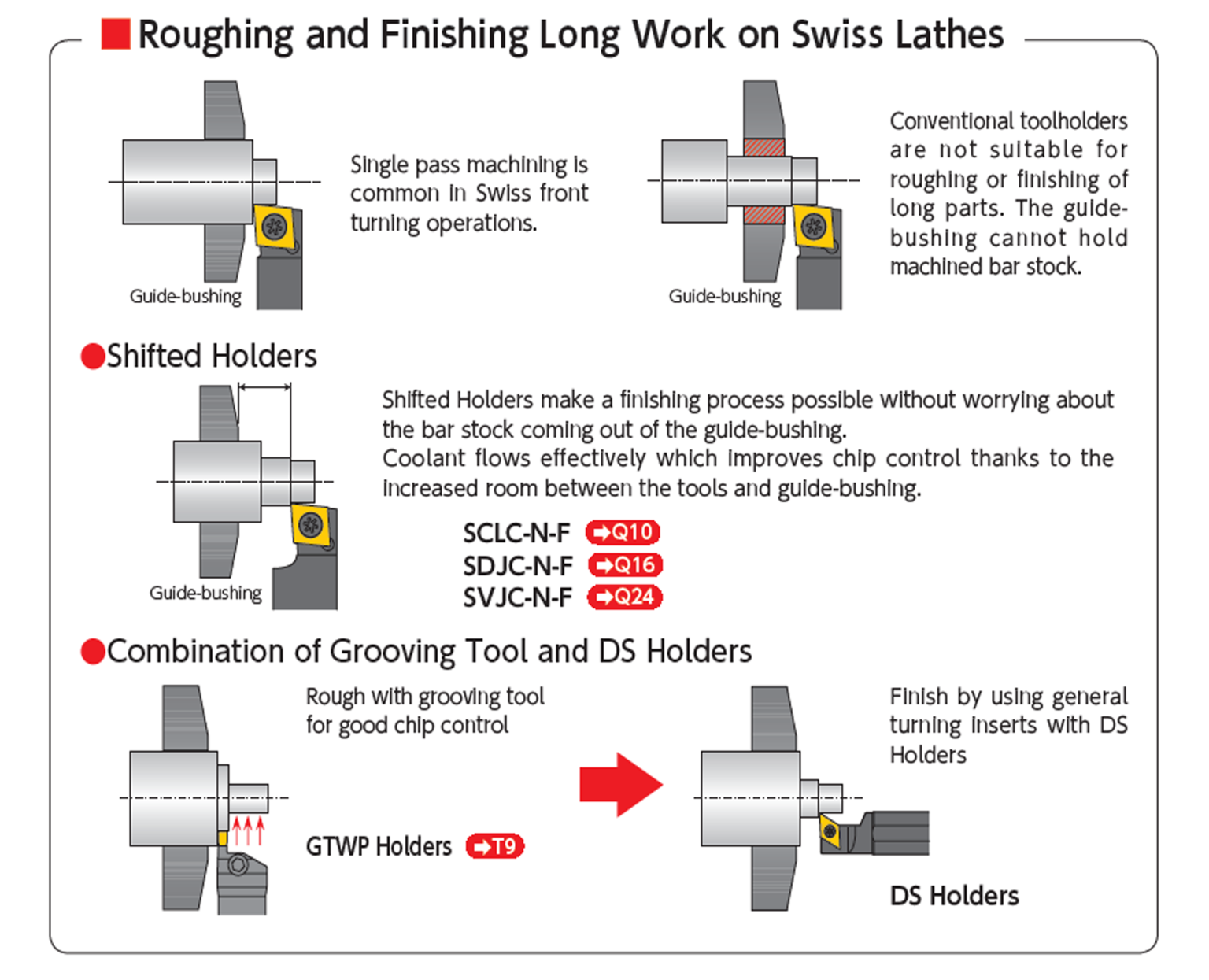

Si su máquina tiene una estación de grupo vertical, contamos con una línea de portaherramientas de eje Y que son la solución para los problemas de enredo de virutas. La pieza se mecaniza en el eje Y y las virutas caen lejos del filo de corte y la pieza.

Un portaherramientas único diseñado para máquinas sin eje Y2.

El ajuste de la línea central es posible mediante el ajuste de la herramienta con una llave. Elimina el resalte central en la cara del extremo de la pieza. Proporciona una dimensión de diámetro exterior constante. El ajuste es simple incluso cuando la herramienta está en la máquina.

El inserto TFX está diseñado específicamente para grandes profundidades de corte de hasta 5mm .197″ en una sola pasada. También está disponible un inserto de limpieza para acabados superficiales superiores.

Existen ventajas para cada geometría, así como para el control de virutas y el acabado.

En comparación con el fresado de extremo:

• Los tiempos de ciclo se reducen y no se necesita un husillo de alta velocidad.

En comparación con las herramientas de brochar:

• Menor presión de la herramienta – especialmente en piezas de pequeño diámetro y un tamaño de inserto (para cavidades hexagonales y cuadradas) cubre una gama de tamaños de cavidades.

Una vez que haya seleccionado el inserto de barra Shaper, identifique el diámetro del inserto (Ds). Elija el tamaño de vástago apropiado del portaherramientas de nuestra selección de mangas Stick Duo y haga coincidir el valor del diámetro interior (Ød en la tabla de herramientas) con la dimensión Ds en el inserto de barra (también identificado en la descripción del portaherramientas)

Ejemplo:

Portaherramientas: HY-NBH05020J-OH

05 =

5mm

5mm(= .197”)

(un inserto de barra de

5mm

5mm(= .197”)

se ajustará)

020 =

20mm

20mm(= .787”)

(diámetro del vástago del portaherramientas)

Hemos compilado las instrucciones de configuración, códigos de programación de muestra y solución de problemas en nuestro folleto Shaper Duo, que se encuentra en la página de Medios de nuestro sitio web bajo descargas.

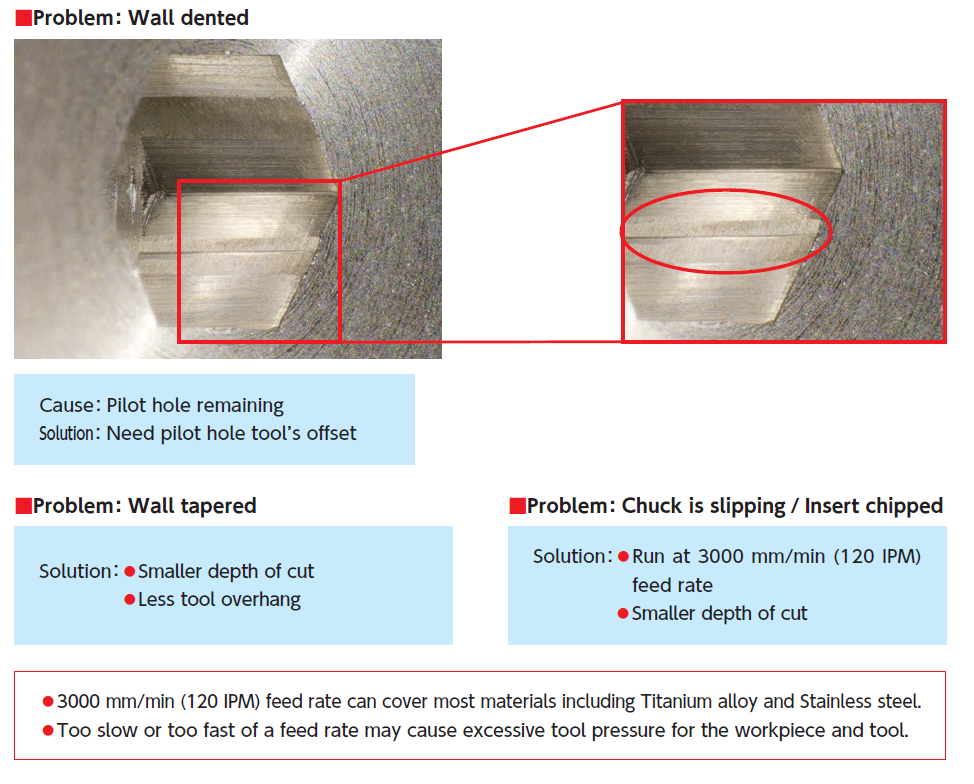

Los parámetros sugeridos se basan en el mecanizado de acero inoxidable 303. Si está cortando un material más duro o difícil de cortar, debe reducir el avance y la profundidad de corte por pasada de la máquina.

• Avance

1300 – 2500 mm/min

50 – 100 IPM

• Profundidad de corte de desbaste

0.025mm

.001″

• Profundidad de corte de acabado

0.005mm

.0002″

Para obtener más ayuda, contacte:

Envíe un correo electrónico de consulta al departamento técnico de EE. UU.

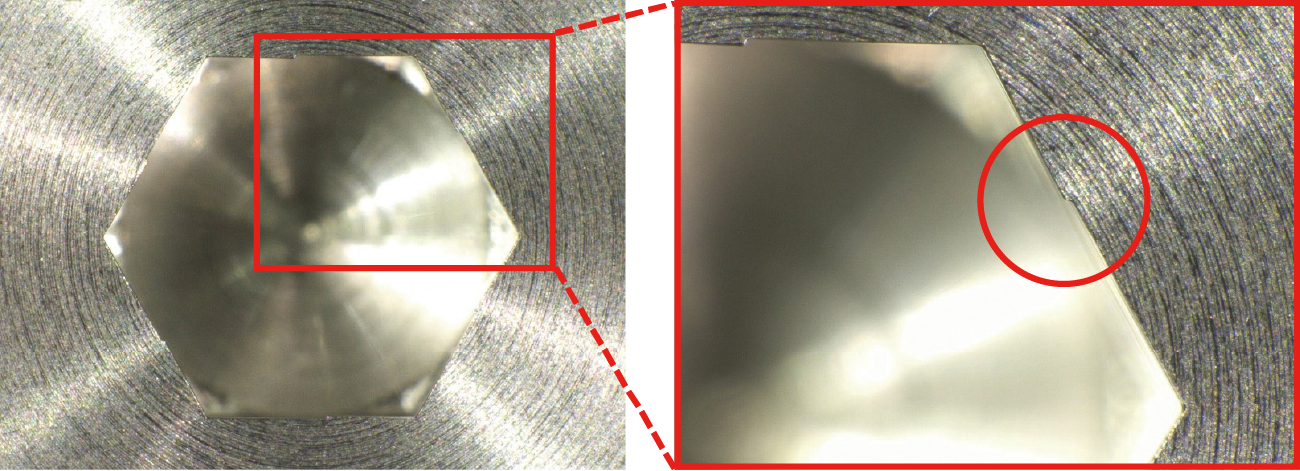

Esto probablemente se debe a una configuración incorrecta de la herramienta. (desplazamiento de la línea central)

Mecanice un ángulo y asegúrese de que ambas longitudes (a) y (b) sean idénticas; ajuste la altura de la línea central girando el portaherramientas de manguito hasta obtener la misma longitud. (la diferencia debe ser menor de

0.02mm

.0008”

)

Es muy probable que el agujero piloto aún sea visible. Por lo tanto, deberá verificar la configuración del agujero piloto.

Para resolver este problema, tome profundidades de corte más pequeñas, lo que aumentará el número de pasadas de la máquina. Y considere reducir el voladizo de la herramienta.

Sí, contamos con una nueva selección de barras de insertos de estilo hexagonal que van desde 1.0mm .039” AF (rango 1.0 – 1.1mm .039” – .043” ) hasta 1.3mm .051” AF (rango 1.3 – 1.4mm .051” – .055” )

Si está interesado, le rogamos se comunique con su Gerente Regional de Ventas de NTK – Enlace a la información de contactoCon el fin de proporcionar una cotización para nuestro sistema único de torbellino de roscado, le solicitamos suministrar:

• Un plano de la forma de la rosca y el paso del tornillo

• Material de la pieza de trabajo

• Diámetro de la barra de stock

• Número de modelo de la máquina suiza

• Número del husillo de torbellino

Utilice el voladizo mínimo posible

Trabaje con

RPM

SFM

constante

Reduzca la geometría del inserto para disminuir la fuerza de corte.

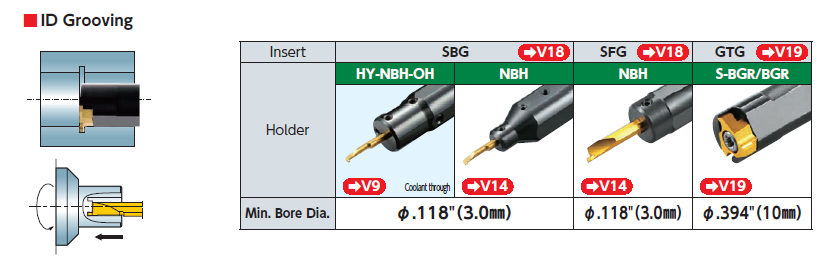

Nuestra línea Stick Duo Series de insertos tipo stick SBG y SFG tiene un diámetro mínimo de perforación de

3mm

.118″

.

SBG para ranurado interno

SFG para ranurado frontal interno

Nuestra serie BG con insertos GTG tiene un diámetro mínimo de perforación de 10mm .394″

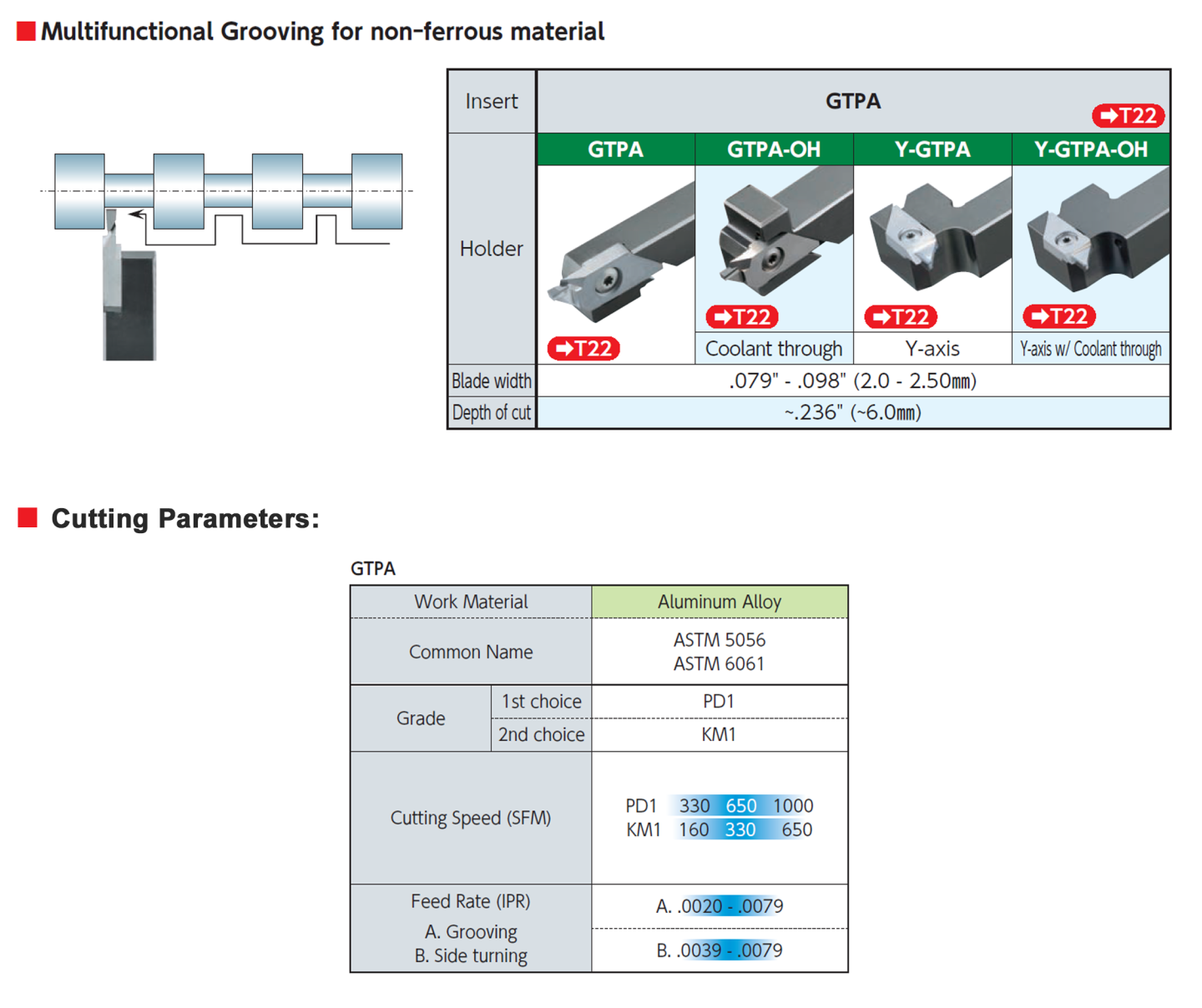

Ofrecemos herramientas de la serie GTPS con una selección de portaherramientas e insertos en nuestro carburo KM1 e inserto PCD PD1.

Nuestros grados cerámicos BIDEMICS, Sialon y Whisker son ideales en nuestros insertos estilo VGW. El mejor grado depende del material específico, las condiciones de la pieza que se está mecanizando y la capacidad de la máquina. SX7 es un buen grado para comenzar, y SX3, SX9 y WA1 son opciones secundarias. Para piezas de Waspaloy, SX5 será la primera opción en grados.

Consulte nuestras herramientas modulares en cuerpos de portaherramientas rectos y en forma de L. Se puede utilizar una amplia selección de cuchillas para ranurado de perfiles y ranurado frontal con las opciones de cuerpos de portaherramientas.

Sí, tenemos “Groove Duo”, una línea de herramientas modulares (cuerpos de soporte y varias cuchillas) para usar con nuestros insertos estilo VGW en BIDEMICS y grados de cerámica para el mecanizado de HRSA y Whisker para el torneado duro.

También tenemos una línea de cuchillas, GBWPF, que utilizan una selección de insertos de ranurado de carburo DM4 para mecanizar HRSA, Titanio, Cromo-cobalto, Aceros y Aceros inoxidables. El rompevirutas GT está diseñado específicamente para aplicaciones de ranurado frontal.

Al solicitar el portaherramientas estilo L (GKWP), asegúrese de recordar usar la cuchilla de mano opuesta. Es decir, un cuerpo de portaherramientas derecho GKWPR… toma una cuchilla izquierda y viceversa.

Saturn Duo es un sistema de herramientas de ranurado frontal con insertos tipo FGV para ranurado frontal y insertos tipo FBV para mecanizado frontal. Insertos de 2 puntas para una solución económica. Rigidez mejorada de la herramienta mediante la optimización del voladizo y la forma del portaherramientas. Disponibles portaherramientas para estilos de tipo gang, tipo gang frontal y portaherramientas de manga.

Estar centrado es muy importante al realizar el ranurado. El filo de corte se presenta en un ángulo de 90 grados (a diferencia de los insertos de torneado). Por lo tanto, si está por encima del centro, los insertos de ranurado tienden a rozar el flanco en lugar de cortar el material de manera eficiente. Estar en el centro permite que el material baje sobre el filo de corte en lugar de hacerlo en un ángulo. Si va a perder el centro, es mejor estar ligeramente por debajo del centro que por encima.

En este caso, si realiza múltiples pasadas de ranurado para generar el área ranurada, el filo del inserto puede encontrar un área endurecida por el trabajo durante la última pasada, lo que puede causar astillamiento o muescas.

En su lugar, intente sumergir el inserto de ranurado en ambas paredes exteriores para asegurar un buen acabado. El material restante se puede eliminar utilizando una forma de inserto más resistente, como un RCGX.

Recomendamos utilizar una llave dinamométrica para 4Nm 35lbs (4Nm) en la mayoría de las series de fresas.

Nuestras fresas de grado SX9 se aplican principalmente al mecanizado de aleaciones resistentes al calor, acero inoxidable resistente al calor, fundiciones de hierro y acero endurecido (D2)

Enlace al material de referencia

No, no utilice trayectorias de herramientas de carburo para herramientas cerámicas. Es preferible utilizar programas de software CAM de mecanizado avanzado para crear trayectorias de herramientas más suaves y lograr una mejor vida útil de la herramienta y productividad con cerámicas.

Se recomienda un corte continuo. Un corte interrumpido puede causar astillado o rotura.

Si se utiliza un portaherramientas hidráulico o de contracción térmica, sople aire en el cuerpo del árbol para evitar la expansión térmica. No sople aire directamente sobre la fresa.

Se requiere una velocidad mínima de

300m/min

980 SFM

Se recomienda un ángulo de rampa de 1,5 grados. Opere al 50% de la velocidad de avance durante el corte en rampa.

Corte de materiales HRSA:

Continúe mecanizando incluso si observa acumulación de material en el filo (BUE), ya que eliminar el BUE puede causar astillado o rotura.

El mecanizado a alta velocidad endurece por deformación el material. Por esta razón, deje al menos

0.3mm

.012”

de material para un corte de acabado.

Sí, típicamente las piezas fundidas son más difíciles de mecanizar que las piezas forjadas. Se recomienda disminuir las velocidades de avance en un 25% en piezas fundidas.

Maximice las velocidades de avance para la fundición gris.

Sí, disponemos de fresas de botón para insertos cerámicos RPG y RNG en grados HC7 y WA1. Se recomienda utilizar preparaciones de filo grandes.

Fresas RPIW (insertos RPG):

32 up to 80mm

5/8 up to 4.0 inch

de diámetro.

Fresas RNIW (insertos RNG): 50 – 80 mm 2.0 to 4.0 inch de diámetro.

*Reduzca las velocidades de avance en un 25% al entrar y salir del corte.

*Aumente las velocidades de avance en las esquinas para compensar la pérdida de calor.

*A medida que la profundidad de corte (DOC) disminuye, la velocidad debe aumentarse para compensar la pérdida de calor.

Las condiciones de corte desfavorables incluyen:

1) pieza de trabajo con piel (silícea o escoria, por ejemplo)

2) margen de mecanizado significativamente variable

3) carga de impacto considerable debido a una superficie mecanizada no uniforme

4) superficie con inclusiones altamente abrasivas

Las condiciones de corte inestables se refieren a la baja estabilidad de un sistema completo (máquina-herramienta, dispositivo de sujeción de la pieza, herramienta de corte, pieza de trabajo) debido a:

1) mala sujeción de la herramienta y la pieza de trabajo

2) voladizo excesivo de la herramienta

3) máquinas-herramienta no rígidas

4) pieza de trabajo de pared delgada

Ofrecemos una gama completa de fresas indexables, diseñadas específicamente para el mecanizado eficiente del aluminio.

La serie de fresas HFC – son de diseño ligero de alta calidad con altura de filo ajustable, suministro de refrigerante interno, y nuestros insertos de diamante policristalino (PCD) de grado PD1 rectificados y pulidos con diferentes radios de esquina u opciones de chaflán.

Se dispone de un programa de reafilado de insertos PCD y reequilibrado de fresas bajo petición.

La serie HPC de fresas de tipo fijo y ajustable – disponible en una amplia gama de diámetros, selección de insertos disponible en PD1 y un carburo recubierto PVD TM1. Opciones de característica de limpieza y rompevirtuas.

En general, aumentar el avance combinado con una reducción de la profundidad de corte es una situación más favorable para la tasa de remoción de material (MRR) y una mejor vida útil de la herramienta. Sin embargo, esto puede depender de factores de la aplicación.

No se debe utilizar refrigerante al fresar con SX3, SX7 y SX9.

El adelgazamiento de viruta se refiere a la disminución del espesor máximo de viruta hmax en comparación con el avance por diente fz.

Dos factores causan esta disminución:

1) La geometría de corte de una herramienta de fresado, específicamente el ángulo de posición del filo de corte del inserto χr cuando es menor a 90° (‘adelgazamiento axial de viruta’). Buenos ejemplos de adelgazamiento axial de viruta son el fresado de avance rápido y el mecanizado de superficies 3D con profundidad de corte superficial mediante herramientas de fresado de punta esférica o de forma toroidal.

2) Influencia del ancho de corte ‘ae’. Si ‘ae’ en el fresado periférico y frontal es menor que el radio de la herramienta de fresado, hmax se vuelve menor que fz. Este efecto se conoce como ‘adelgazamiento radial de viruta’. Comprender el adelgazamiento de viruta es muy importante. Mantener el espesor de viruta necesario requiere un aumento apropiado del avance por diente y es un elemento clave para programar correctamente fz.

Las herramientas cerámicas se comportan de manera diferente a las herramientas de carburo. En la mayoría de los casos, el final de la vida útil de una herramienta está determinado por el nivel aceptable de rebabas y no por el tamaño del desgaste.

El término “carga de viruta” es otro término para “avance por diente” o “velocidad de avance”. En el pasado, los fabricantes se referían a esto como “avance de mesa”, lo cual se origina en el estilo clásico de fresadora donde el movimiento de avance era creado por el movimiento de la mesa de la máquina.

Un plano de limpieza es un pequeño filo secundario en una plaquita indexable regular utilizada en fresas para mejorar la calidad de la superficie mecanizada. Las plaquitas de fresado cerámicas “con limpiador” deben instalarse en todos los alojamientos de una fresa.

Una plaquita limpiadora está especialmente diseñada con un plano de limpieza significativamente más grande que en una plaquita estándar. Cuando se monta en una fresa, la plaquita limpiadora sobresale axialmente en relación con las plaquitas regulares. La altura de la plaquita limpiadora de CBN es relativa al ángulo de ataque de la fresa, de modo que alisará efectivamente la superficie mecanizada, mejorando notablemente el acabado superficial.

Se pueden instalar una o dos plaquitas limpiadoras de CBN en nuestras fresas con plaquitas cerámicas.

Un tornillo de sujeción de la plaquita requiere un examen visual minucioso antes de usar una fresa. Las roscas y la cabeza del tornillo, así como el alojamiento para la llave, deben estar todos en buenas condiciones de funcionamiento. Si el tornillo está dañado o doblado, debe reemplazarse inmediatamente.

Cuando se aprieta un tornillo, aplique el par de apriete correcto y utilice la llave adecuada para prolongar la vida útil del tornillo.

Las respuestas correctas: Al final de la vida útil de la herramienta o al alcanzar el límite de desgaste.

Durante una operación de mecanizado, hay ciertos signos que pueden indicar la necesidad de reemplazar las plaquitas o herramientas.

-Aumento notable del consumo de energía (carga del husillo)

– Aumento de la vibración y el ruido

– Una disminución en la precisión al mecanizar y una necesidad de ajustes adicionales frecuentes de la herramienta

– Reducción de la calidad del acabado superficial

– Formación de rebabas o aumento notable en la formación de rebabas

– La inspección visual de un filo de corte muestra un desgaste considerable del flanco, astillado extenso del filo o grietas

Para preguntas sobre la identificación del fin de la vida útil de una plaquita para una aplicación específica, recomendamos contactar con su gerente regional de NTK, representante de NTK o nuestro departamento técnico.

Siempre utilice la forma de plaquita más resistente posible para maximizar la resistencia y la productividad. Las plaquitas redondas tienen la mayor resistencia y las plaquitas en forma de V (35 grados) tienen la menor.

Si la aplicación lo permite, lo mejor es utilizar plaquitas redondas o plaquitas cuadradas con un gran radio de punta y un pequeño ángulo de entrada.

Cuando se corta un radio con un radio, la interacción entre los dos puede moverse. Verá que el punto en la plaquita donde se está realizando el corte se moverá alrededor de la plaquita. La programación y la plaquita están hechas para cortar en la posición de las 12 en punto. A medida que se mueve hacia abajo en el radio con la plaquita redonda, ese punto se mueve a la posición de las 10 en punto o las 2 en punto. Esto causa un desplazamiento y puede llevar a que el filo final no tenga la tolerancia que necesita. Una solución simple para esto es utilizar una plaquita de tamaño IC más pequeño, lo que moverá el punto de enganche del corte más cerca de la posición de las 12 en punto.

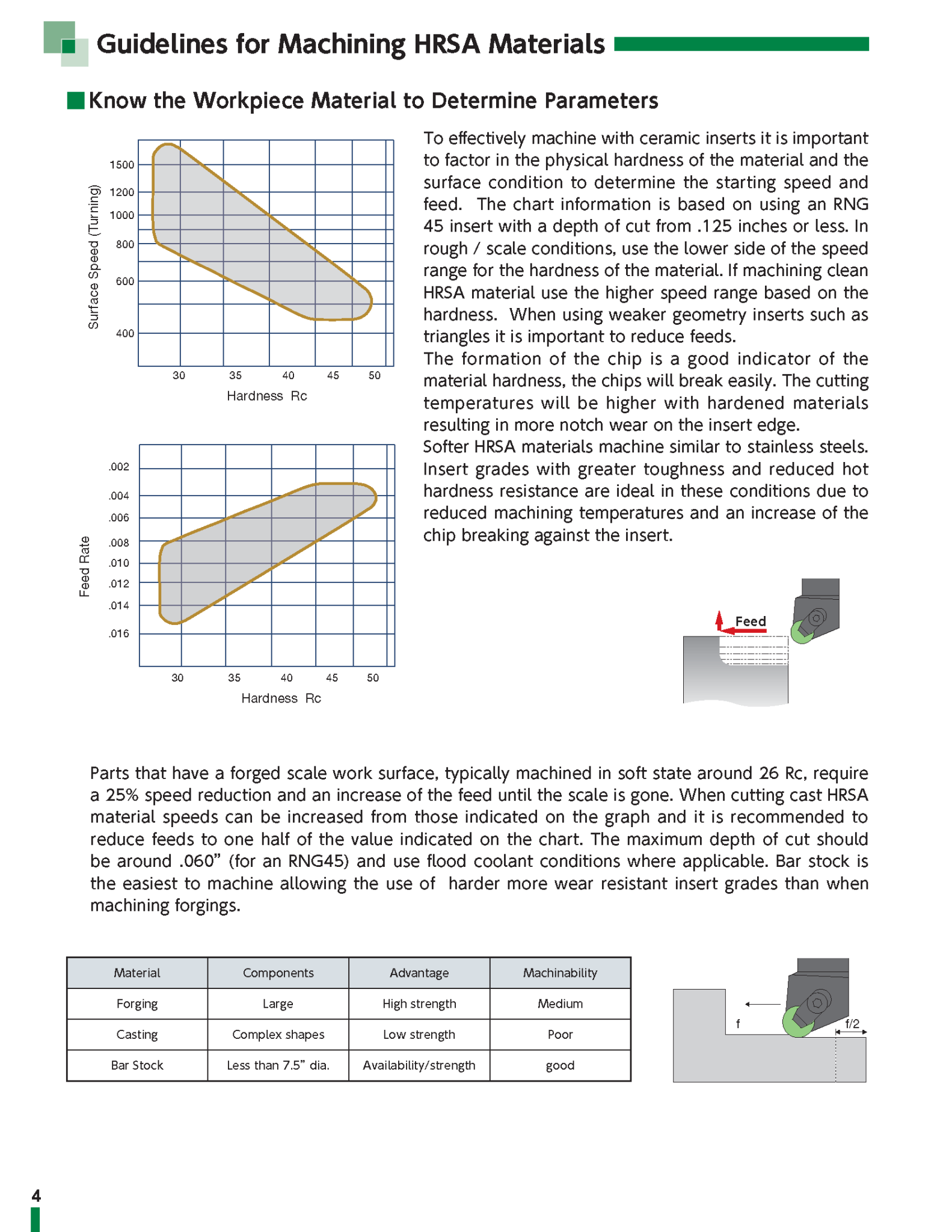

A medida que aumenta la dureza del material de la pieza, las condiciones de corte de mecanizado deben reducirse. Si hay calamina en la pieza, las condiciones de corte deben reducirse aún más hasta que la calamina desaparezca.

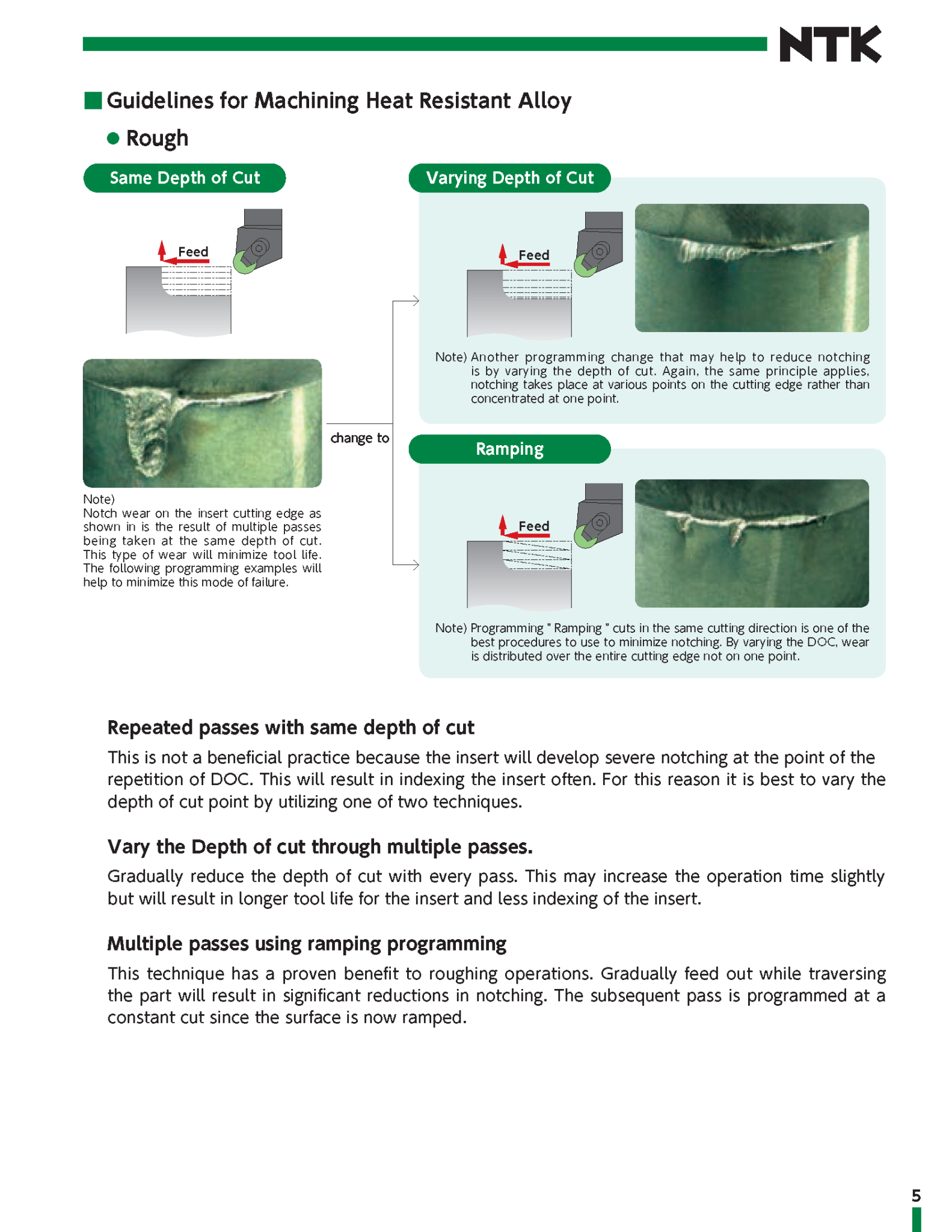

En lugar de repetir pasadas de mecanizado a la misma profundidad de corte, se recomienda variar la profundidad a través de múltiples pasadas. La reducción gradual de la profundidad de corte con cada pasada puede incrementar el tiempo de mecanizado, pero resultará en una mayor vida útil de la herramienta y menos indexación de la plaquita. Este proceso desplazará el desgaste en el filo de la plaquita.

Alternativamente, se sugiere realizar múltiples pasadas utilizando un programa de rampa para reducir significativamente el entallado en la plaquita.

La fundición gris se reconoce como el material más popular en la industria automotriz. Para el mecanizado en desbaste de fundición gris, las plaquitas de grado cerámico SX6 son la opción primordial. Su principal ventaja radica en su resistencia al desgaste y a los choques térmicos (para torneado o fresado en húmedo), lo que posibilita operar a velocidades tres veces superiores a las de cualquier plaquita de carburo convencional. Esto incrementa notablemente la productividad.

Rango de velocidad de torneado:

550 – 1100 m/min

1800 – 3500 SFM

Rango de velocidad de fresado:

460 – 1300 m/min

1500 – 4200 SFM

Cualquier incremento en la profundidad de corte requiere una reducción de las velocidades de avance y de corte. Los parámetros se basan en la capacidad de la plaquita cerámica para soportar altas temperaturas y operar con un espesor de viruta que permita concentrar el calor en la zona anterior a la plaquita, resultando en una baja presión de corte y un desgaste mínimo. Si se reduce la velocidad sin una correspondiente reducción en el avance, este efecto se perderá y el rendimiento disminuirá debido al astillado del filo de la plaquita por una viruta más fría.

Enlace al Material de Referencia

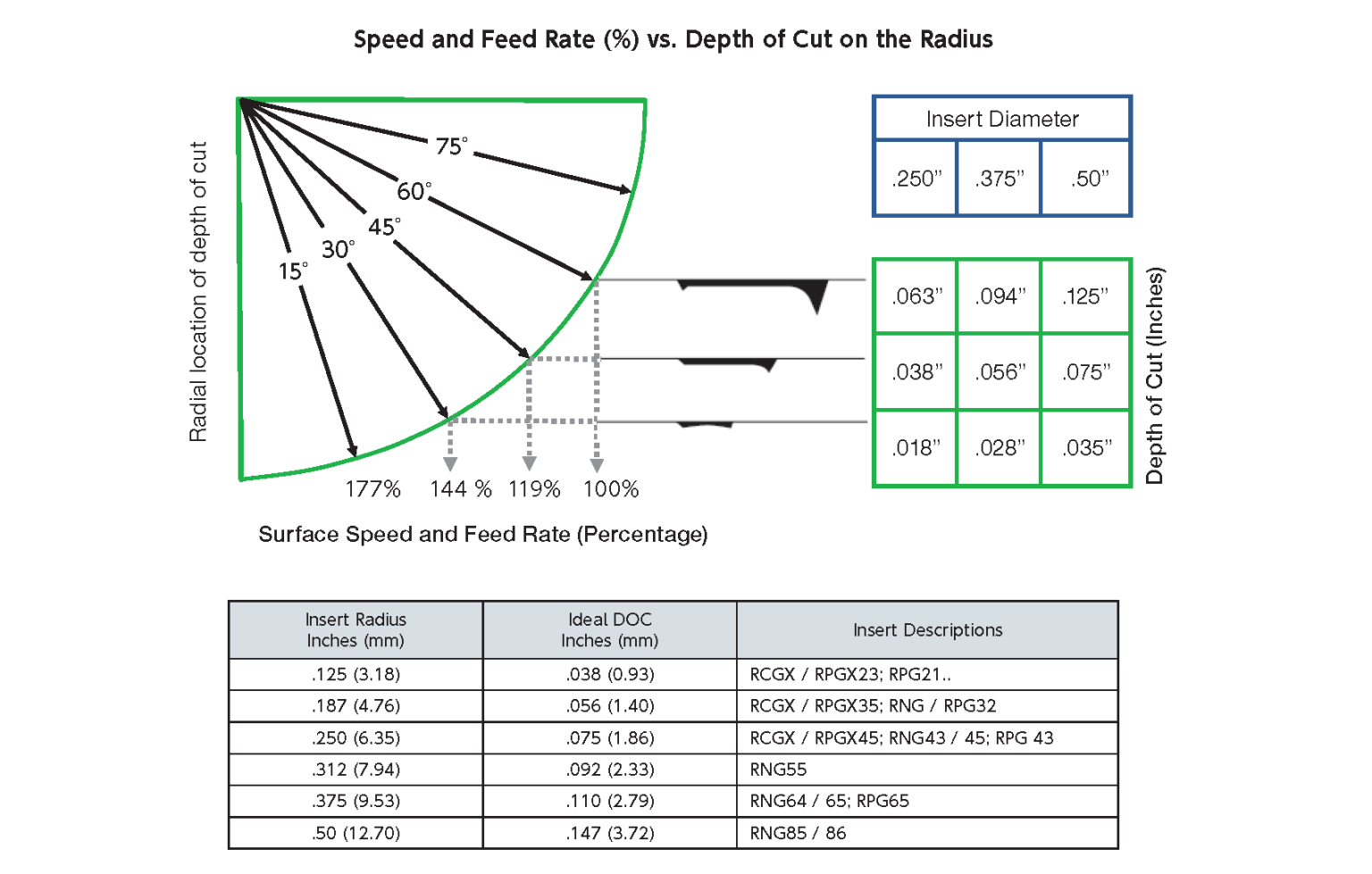

Existe una correlación entre el radio de punta de la plaquita y la profundidad de corte.

Se recomienda encarecidamente disminuir la velocidad de avance en un 50% al entrar en una esquina y al salir de ella después del cambio de dirección.

Es óptimo remover la mayor parte del material en la operación de desbaste con una plaquita redonda. La cantidad de remoción de material para la operación de acabado debe ser adecuada para el radio de punta en una plaquita de filo recto. Si la pieza tiene una característica de radio requerida especificada, no se debe dejar más que la cantidad de material indicada para el radio de plaquita requerido para finalizar la pieza y la característica. Al aplicar el radio de punta correcto en la pasada de acabado y manteniéndose por debajo de la marca de 45 grados del radio de esquina, se minimiza el entallado, permitiendo programar una operación de corte desde ambas direcciones de la plaquita hacia la esquina.

Enlace al Material de Referencia

Al tornear con BIDEMICS, SiAlON y Whisker, se debe utilizar una condición de refrigerante por inundación. En algunos casos donde se encuentre una alta interrupción, puede ser preferible desactivar el refrigerante.

No se debe utilizar refrigerante al fresar con SX3, SX7 y SX9.

Asimismo, es importante señalar que NO se recomienda el uso de sistemas de suministro de refrigerante a alta presión.

Utilice el ángulo de ataque más grande posible para distribuir las fuerzas de corte sobre una superficie mayor de la plaquita. Esto reducirá el entallado para mejorar la vida útil de la herramienta y obtener un mejor acabado superficial.

Esto puede ocurrir al mecanizar una pieza con cascarilla o materiales más duros. La causa común es mecanizar a una velocidad y avance demasiado elevados. Las piezas con cascarilla de forja requieren una reducción del 25% en las velocidades y avances hasta que la cascarilla desaparezca. Otra solución es pre-achaflanar la pieza para reducir la posibilidad de que la plaquita se astille o se rompa en el punto de entrada o salida.

Consulte nuestro gráfico que relaciona el radio de punta de la plaquita, la profundidad de corte y la velocidad de avance para lograr el mejor acabado.

Gráfico de Avance Recomendado

| Radio de punta | Profundidad de Corte ( mm inch ) | Avance ( mm/rev IPR ) | |

| 30 micras | 60 micras | ||

| 0.4 1/64 | – 0.2 .007 | 0.05 .002 – 0.08 .003 | 0.08 .003 – 0.101 .004 |

| 0.8 1/32 | – 0.4 .015 | 0.08 .003 – 0.101 .004 | 0.101 .004 – 0.127 .005 |

| 1.19 3/64 | – 0.51 .020 | 0.101 .004 – 0.127 .005 | 0.127 .005 – 0.17 .0065 |

| 1.6 1/16 | – 0.76 .030 | 0.101 .004 – 0.14 .0055 | 0.15 .006 – 0.2 .0075 |

| 6.35 1/4 | – 2.03 .080 | 0.18 .007 – 0.25 .010 | 0.25 .010 – 0.36 .014 |

Considere utilizar una plaquita más robusta. Una plaquita negativa con una preparación de filo más resistente, un chaflán y un honing para mecanizar aceros y hierros endurecidos.

Busque preparaciones de filo “S” para ayudar a proteger el filo: S0415, S0420, S0525, S0635

BIDEMICS, la cerámica y el CBN no son adecuados para aplicaciones de titanio. Las cerámicas se utilizan a altas velocidades de corte, lo que puede suponer un riesgo de incendio.

La mejor opción es considerar nuestras plaquitas de carburo recubiertas.

Grados de carburo recomendados: DM4, DT4, QM3, TM4, ZM3

El Stellite es un grupo de aleaciones duras de cobalto-cromo que son difíciles de mecanizar. Se recomendarán sugerencias de grados de Sialon y whisker basadas en la aplicación.

| Material de trabajo | Torneado en desbaste / Escala | Desbaste sin escala & Semiacabado | Ranurado | Fresado | |||||

| Primera opción | Segunda opción | Primera opción | Segunda opción | Potencial de alto RPM | Primera opción | Segunda opción | Primera opción | Segunda opción | |

| Stellite 6 | SX5 | SX9 | SX9 | WA1 | JX3 | SX7 | SX3 | SX9 | SX7 |

El acero inoxidable dúplex tiene una estructura metalúrgica austenítica-ferrítica. El acero inoxidable superdúplex contiene un porcentaje mayor de cromo y molibdeno para mejorar la resistencia a la corrosión. Se consideran materiales difíciles de cortar.

Acero inoxidable dúplex – 22cr Dúplex (Dúplex SS2205) – un acero ferrítico y austenítico con 22% de cromo, 3% de molibdeno, 5-6% de níquel aleado inoxidable. (X2CrNiMoN22-5-3)

Acero inoxidable superdúplex – 25Cr Dúplex (S32750; S32760; 2507; 2750; aleación 2507) tiene 25% de cromo, 4% de molibdeno y 7% de níquel. El alto contenido de molibdeno, cromo y nitrógeno causa una alta resistencia al ataque de corrosión por picaduras y hendiduras de cloruro. (X2CrNiMoN25-7-4)

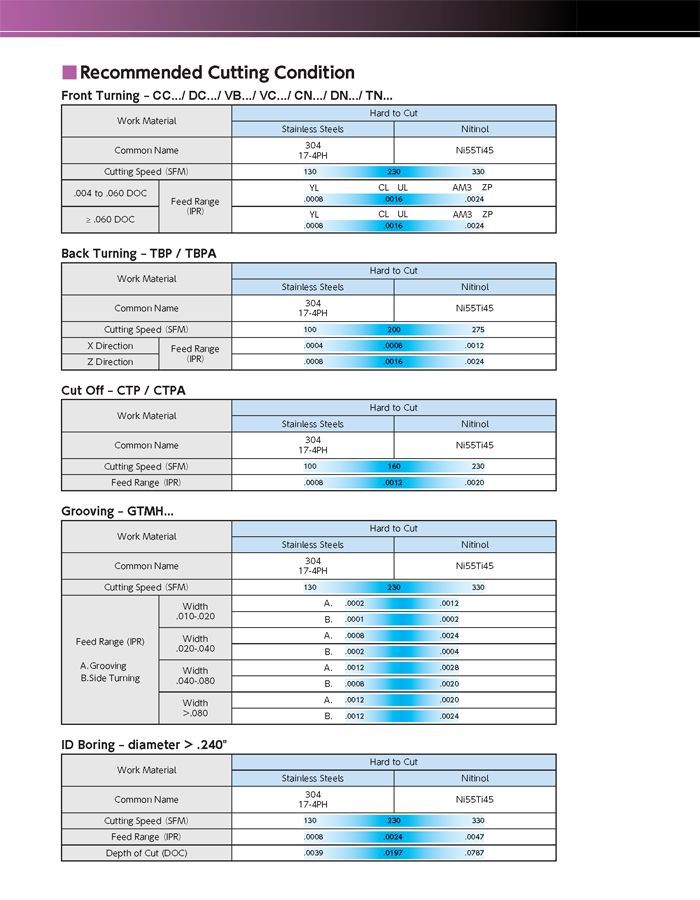

Nitinol, o aleación de Níquel Titanio (Ni-Ti). Causa desgaste por abrasión y oxidación en el filo de corte. La velocidad de corte afecta la vida útil de la herramienta. Si la velocidad es demasiado baja o demasiado alta, la vida útil de la herramienta disminuye drásticamente.

Las plaquitas de carburo QM3, VM1, y TM4 se aplican con éxito en aplicaciones de cobre. El grado UC1 tiene un recubrimiento de PCD de grano ultrafino.

El cobre al berilio o BeCu, (bronce al berilio o cobre para resortes) tiene buena maquinabilidad. Será similar o ligeramente más fácil de mecanizar que los aceros para herramientas o la mayoría de los aceros inoxidables. Es una de las aleaciones a base de cobre de mayor resistencia. Las características de la aleación incluyen excelentes tratamientos de endurecimiento por precipitación, excelente conductividad térmica y resistencia a la relajación por esfuerzo.

Dos familias:

C17200 C17300 – alta resistencia con conductividad moderada

C17500 C17510 – alta conductividad con resistencia moderada.

No, estos son dos tipos diferentes de hierro fundido. El hierro nodular austenítico también se conoce como material Ni-resist dúctil. La presencia de níquel, cromo y cobre los hace resistentes a la corrosión. Las piezas se mecanizan de manera similar al hierro fundido gris, aunque las geometrías de los insertos pueden estar más relacionadas con aquellas adecuadas para aplicaciones de acero inoxidable austenítico. La maquinabilidad suele ser mejor que la del acero fundido. El contenido de cromo es el factor importante que afecta la maquinabilidad; a medida que aumenta el contenido de cromo, la maquinabilidad se reduce debido al aumento de carburos duros.

Las piezas de ADI pueden variar en condición del material y niveles de dureza que impactarán la elección de las herramientas de corte. Una pieza de ADI preendurecida puede mecanizarse de manera similar a un material de acero de alta aleación. Si la fundición se mecaniza en un estado endurecido, debe considerar las herramientas utilizadas para mecanizar hierros fundidos del grupo “H”.

“Acero preendurecido” se refiere al acero que se templa a una dureza que no es demasiado alta, generalmente menos de 45HRC. Los términos “preendurecido” y “acero duro” están relacionados con la capacidad de las herramientas para cortar el material. Los aceros pueden dividirse en los siguientes grupos dependiendo de su dureza:

Acero blando: recocido a una dureza de hasta HB 250

Acero pre-endurecido:

• HRC 30-37

• HRC 38-44

Acero endurecido:

• HRC 45-49

• HRC 50-55

• HRC 56-63 y más

En cuanto al “acero duro”, generalmente se refiere al acero endurecido a HRC 60 y superior.

El acero suave también se conoce como acero de bajo carbono. Menos carbono significa que el acero es típicamente más dúctil, mecanizable y soldable que el acero de alto carbono y otros aceros. Sin embargo, esto también significa que es casi imposible endurecerlo y fortalecerlo mediante calentamiento y temple. (1018, 1020, 1026, 1020/1026, CR 1045, HR 1045, 12L14, CR 1215)

Los plásticos poseen una excelente maquinabilidad. En comparación con los metales, el corte de plásticos se realiza generalmente con velocidades y avances considerablemente superiores, y las herramientas de corte experimentan un desgaste menor. No obstante, la selección de herramientas de corte apropiadas resulta esencial para obtener la precisión requerida y un acabado superficial excelente. Sugerimos una plaquita afilada con un grado resistente a la adhesión.

Los problemas de control de viruta son frecuentes. Si se está utilizando un torno CNC tipo suizo con una estación vertical de herramientas, nuestros portaherramientas de eje Y eliminarán el enredo de virutas. La eliminación adecuada de virutas y la refrigeración, ya sea con aire o con un refrigerante suave a base de agua, mejorarán la disipación del calor para mantener el filo de la plaquita afilado, prolongando la vida útil de la herramienta y manteniendo las tolerancias de la pieza. Las plaquitas de grado KM1 se fabrican con filos de corte muy afilados para cortar el material y un acabado pulido tipo espejo para una excelente resistencia a la adhesión. La selección de plaquitas incluye opciones de radio 0.0.

KM1: un carburo sin recubrimiento, rectificado con precisión y pulido a un acabado

tipo espejo (resistencia a la adhesión), y filo afilado

TM4: Filo afilado, recubrimiento delgado, resistencia a la adhesión

Examine nuestra selección de plaquitas.

Carburos: KM1 referencia, VM1, y TM4 referencia

El Vitallium es una aleación de cobalto (Co)-cromo (Cr)-molibdeno (Mo) que contiene aproximadamente 60% de Co, 30% de Cr, 8% de molibdeno y algunos otros elementos. El Vitallium fue desarrollado en la década de 1930 y actualmente se utiliza principalmente en cirugía de reemplazo articular e implantes dentales. Sus características incluyen alta resistencia a la tracción. La resistencia a la fatiga y a la fractura es superior a la del acero inoxidable o el titanio. La aleación es de difícil mecanizado. Los datos de corte deben establecerse según las recomendaciones.

Aplicaciones de implantes dentales

Grados de Plaquitas de Carburo:

DM4 material de referencia

QM3 material de referencia

En general, el aluminio de alta temperatura es una aleación de aluminio con un contenido de silicio superior al 12% (A4032 o A2618). Las aplicaciones típicas incluyen pistones de alto rendimiento, estructuras y componentes aeroespaciales. Desde el punto de vista de la maquinabilidad, el aluminio de alta temperatura presenta una considerable abrasividad.

Examine nuestra selección de plaquitas y herramientas de PCD

Grados: PD1, PD2

Grado: UC1 es una plaquita recubierta de diamante de grano ultra fino

Fresas: serie HFC y serie HPC

Nichrome es la denominación de un grupo de aleaciones de Níquel-Cromo. También se conoce como Cromo-Níquel, NiCr, Ni-Cr, etc. El reconocido Nichrome 80 (Nichrome 80/20) está compuesto por 80% de Níquel y 20% de Cromo. Algunas calidades de Nichrome pueden contener elementos adicionales como Hierro.

Para mecanizar Nichrome, los parámetros de corte iniciales deben basarse en los recomendados para superaleaciones de base Níquel.

Opciones de grados cerámicos: SX3, SX5, SX7, SX9 para desbaste y semiacabado

BIDEMICS: JX1, JX3 (sin escala) para semiacabado

Opciones de carburos: DM4, QM3

Sí, esto es correcto.

Los aceros navales incluyen diversos aceros de alta resistencia a la tracción, alto límite elástico y aleados que se utilizan principalmente en aplicaciones marinas, particularmente para cascos de embarcaciones y submarinos. Representantes típicos de estos aceros son el 100 HLES, HY-80, HY-100, entre otros. El enfoque general para el mecanizado de aceros de alta resistencia se basa en las recomendaciones relativas a los aceros aleados con características de resistencia y dureza similares.