联系方式和有用信息

对于某些车间来说,插入式硬质合金切削刀具的灵活性可能是一件好事。”NTK Cutting Tools 工程与营销经理 Steven Howard 说:”硬质合金安全且易于使用。问题是,性能更好的选择很容易被忽视,或者更糟糕的是,由于错误的原因而被否定。”他说:”我听过很多人说,’我们试过陶瓷切削工具,但没有用’。”大多数时候是因为他们犯了错误”。

陶瓷主要有两种类型:

– 以氧化铝或氧化铝(Al2O3)为基础

– 以氮化硅(Si3N4)为基础

氧化铝(Al2O3)是陶瓷的主要成分,因其颜色而被称为白色陶瓷。

在氧化铝中加入碳化钛(TiC),因其颜色而被称为黑色陶瓷。

Whisker– 在氧化铝中添加碳化硅(SiC)的陶瓷。

氮化硅基陶瓷可根据含量和机械性能分为几种类型。

SiAlON是氮化硅(Si3N4)、铝(Al)和氧(O)的混合物。

从广义上讲,陶瓷是金属或非金属与氧(O)、氮(N)、碳(C)等的混合物,这种经过烘烤的材料可用作切削工具。这两种主要类型是通过混合各种添加剂来形成特定特性的。陶瓷具有更高的热硬度和化学稳定性。这意味着陶瓷可确保更高的切削速度和耐磨性。陶瓷具有更高的断裂韧性

陶瓷本身既硬又脆,因此选择适当的切削刃准备是成功加工的一个因素。

在许多情况下,您可以用相同的几何形状来替代它,并寻找我们的 DM4、QM3 或 ST4 牌号。

对于某些应用,可以用陶瓷牌号来替代金属陶瓷。

如果您对陶瓷选项感兴趣,请联系 NTK 代表并讨论应用。

BIDEMICS 是一种获得专利的材料,其独特的物理特性超越了目前用于 HRSA 材料应用的晶须牌号。与用于加工耐热超级合金零件的其他行业标准牌号相比,BIDEMICS 集高硬度、卓越的导热性和更高的强度于一身,大大延长了工具的使用寿命。

JX1和 JX3– 车削和切槽应用中的粗加工(无刻度)/半精加工。

120和 JP2– 精车应用

氧化铝 TiC 基陶瓷是通过在高纯氧化铝中添加硬质碳化物而得到强化的。硬度和韧性的优势使得部分断续切口的加工成为可能。这种陶瓷材料具有高热硬度和低塑性,可用于车削钢、冷轧或球墨铸铁轧辊以及某些硬度高达 62 HRC 的粉末金属。ZC4 级可对硬度高达 70 HRC 的钢材进行精加工。对于以前仅限于使用 CBN 的应用领域来说,这些陶瓷是具有成本效益的替代品。

HC2, HC5– 冷硬铸铁、钢和金属粉末

HC7 和 ZC7(TiN 涂层) – 渗碳和感应淬火材料

ZC4(TiN 涂层),用于硬车削精加工,硬度可达 70 HRC

HC6是一种 TiC 基陶瓷,具有更好的耐磨性,用于球墨铸铁/球墨铸铁零件的精车。

WA1 是一种晶须增强陶瓷材料,在氧化铝中添加了碳化硅(SiC)晶须。WA1 能以高速切削加工 HRSA 材料和淬火钢,并能产生间断。与竞争对手的晶须增强陶瓷相比,我们的晶须等级具有更高的碳化硅(SiC)含量。由此生产出的 WA1 材料在需要韧性和抗缺口性能的应用中,不仅提高了生产率,还延长了可靠性。

WA1 是铣削硬化材料(HRC 45 – 62)的理想选择

我们的 SX5 是 Sialon 陶瓷牌号中最坚硬的一种。最适用于车削高钴合金、重鳞片和断续加工。

工件材料,如Waspaloy, Udimet720, 718 plus, Rene 41

刀具材料是存在于刀片切削刃上的材料。它是在加工过程中直接切削工件的材料。

These material grades are manufactured using WC micro-grain carbide,

a hard micro-sized granulated material, to make up the insert substrate. Then the substrate is coated using a PVD method with TiN, TiCN, and/or TiAlN. ST4, DM4, QM3, DT4, TM4, ZM3, VM1, AC3

无涂层硬质合金牌号: KM1

金刚石涂层硬质合金牌号 UC1

最终生产出适用于精密加工和难切削材料加工的材料。

聚晶金刚石(PCD)和聚晶立方氮化硼(PCBN)是两种最硬的插入材料。

NTK PCD 等级: PD1, PD2和 UC1(金刚石涂层硬质合金)

NTK PCBN 等级: B99, B30, B23, B36, B6K(涂层), B40, B52, B5K(涂层)

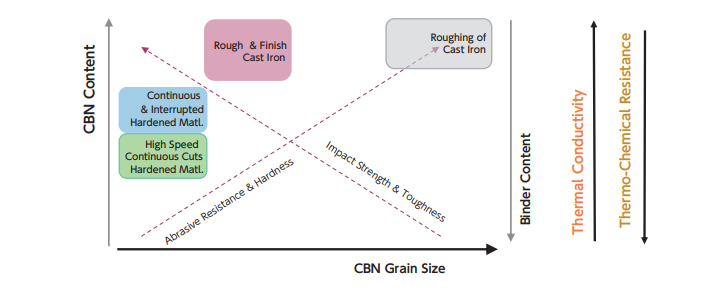

PCBN 是将 CBN 化合物与陶瓷粘合剂烧结在一起的组合。NTK CBN 牌号有各种陶瓷粘合剂(TiN、Ti、TiC 或 TiCN 或 AlN),具有出色的耐热性。

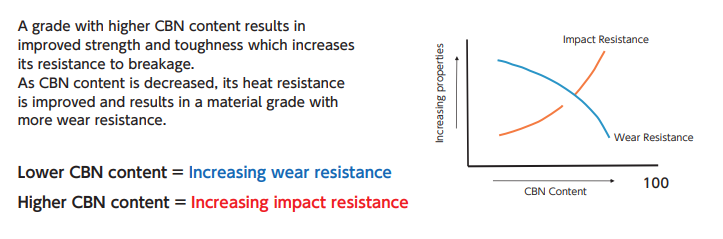

随着 CBN 含量的降低,其耐热性也会提高,从而使材料更耐磨。

我们的 B40 牌号具有极高的韧性,专为严重断续切割而设计。

科学技术的发展带来了新型耐磨纳米层状涂层。这些涂层由厚度达 50 纳米(奈米)的涂层层组合而成,与传统方法相比,涂层强度显著提高,可形成一层坚硬的涂层,从而延长工具的使用寿命。

– TiN – 抗粘连性;抗磨损性;抗高温影响

– TiCN – 抗磨损性;抗高温影响

– TiAlN – 抗氧化性;抗高温影响

SiAlON 陶瓷牌号融合了氮化硅的强度和氧化铝的耐热性和耐磨性。NTK 有五种牌号(SX3 是最新牌号),在高温下具有出色的强度、抗热震性和抗缺口性。是航空航天、发电、石油和天然气行业常用耐热合金高速加工的理想材料。如果您希望使用硬质合金进行精加工,NTK 可提供 DM4、QM3 和 ZM3 牌号。我们的瑞士刀具可广泛用于制造小型 HRSA 零件。

是的。请查看我们的成绩表以获取建议。参考依据是成绩对比信息。

需要注意的是,NTK 的相关人员可能会根据申请情况,建议采用更适合的特定等级。

边缘准备工作包括

–FNX =上锐边(不建议用于陶瓷)

–E =磨光边缘。防止陶瓷崩裂或断裂。(进给速度必须与磨头尺寸一致,> ,以确保磨削效果)

–T =倒角边(T 型地)。陶瓷的常用刃口。切削力集中分布在刀片边缘的一个区域。

–Z 或 S =在 T 型地基上添加磨刀石,以提供坚固的刃口,防止崩刃。适用于断续切割或硬车削。

– J、P 和 Q =2 个 T 形槽和一个珩磨刃。一般用于重型粗加工或淬火车削。它具有极强的抗冲击性,但会产生较大的切削力。

说明的最后 5 位数字指的是刀片边缘处理的类型。

例如CNGA

120408

432

T01025

T0425

T =倒角边,它具有

010

04

=

0.1mm

.004″

陆地宽度

25 =25 度陆地角

一个较大的边缘示例:CNGA

120408

432

S02025

S0825

S =边缘带磨头的倒角

020

08

=

0.2mm

.008″

陆地宽度

25 =25 度着地角

磨边示例:

RPGN120400

RPG43

E004

E02

刃口锋利:FNX(不建议用于陶瓷)

PF 是 1 条边

PD 是 2 条边

PT 是 3 条边

PQ 是 4 条边

PH 是 6 条边

PE 是 8 条边

PBF 是 1 条带 3D 断屑槽的边

这表明机头半径比 0.025mm .001″ 所描述的要小。

CCGT

09T302

32.508

M FNAM3 QM3 will have a

0.178mm

.007″

nose radius

CCGT

09T302

32.508

FNAM3 QM3 will have a

0.2mm

.008″

nose radius

我们建议查看我们的美国产品目录中的项目部分,看看是否有相同等级、刃口加工或断屑槽的类似刀片,以及可接受的替代刀尖半径。或者,是否有几何形状和等级相同、刃口加工相似的刀片。或与我们联系以获取建议。

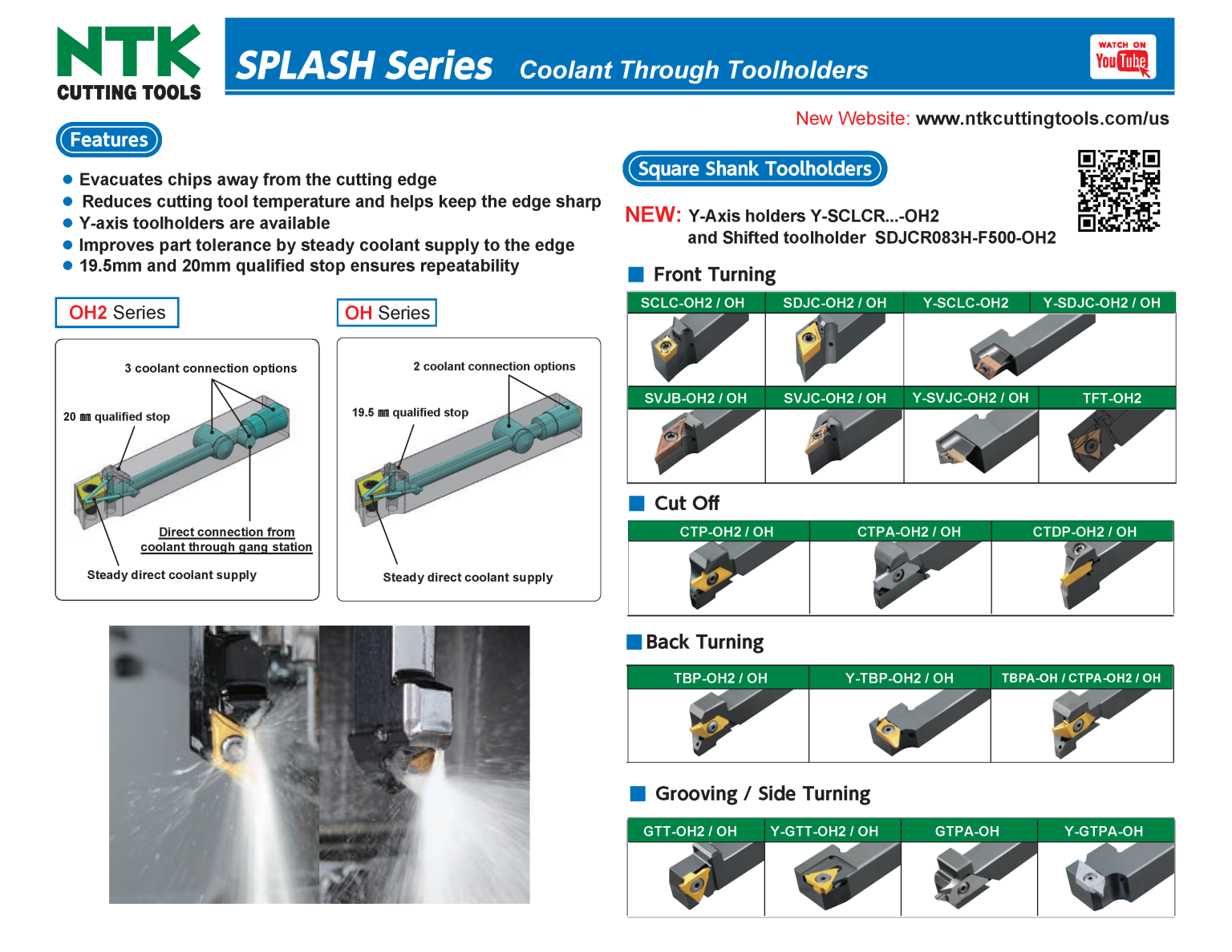

使用高压冷却液可改善加工性能:

– 切削刃和加工表面的切屑排出

– 降低切削温度

– 通过保持切削刃锋利度提高刀具寿命

– 在生产过程中保持稳定的工件公差

工具的选择和技术的结合有助于获得理想的零件表面光洁度。

– 提高速度–这样可以减少刃口堆积,延长刀具寿命

– 降低进给量–这样可以减少刀面磨损,延长刀具寿命

– 使用带雨刷的刀片–这样可以减慢进给速度,获得更好的光洁度,或者以高进给量运行,获得良好的光洁度。(在硬质合金刀片描述的末尾用 “WP “表示)

– 使用冷却液通过刀柄。冷却液直接流向切削刃以排出切屑–防止切屑损坏刀片和工件表面,保持温度恒定,从而提高刀具寿命–使刀片保持更长时间的锋利。

答案取决于运行情况。如果您正在寻找 CCGT、DCGT 和 VCGT 类型的插件,那么 YL、CL 和 AM3 都是不错的选择。YL、CL 和 AM3 都是不错的选择。

DM4 具有出色的耐热性,是这些材料的最佳选择。另一种选择是 QM3 或 DT4。

对于难以切割的不锈钢,我们首先推荐 ST4。第二选择是 DM4。

说明末尾的 “OH “代表冷却液通过能力,可向切削刃稳定供应冷却液。2 个冷却液连接选项和一个 19.5mm .768” 合格的止动装置。

说明末尾的 OH2 表示我们最新的冷却液通过系列,提供 3 种冷却液连接选项。该设计包含一个冷却液连接装置,用于在指定的瑞士机床上安装新的冷却液通孔板。

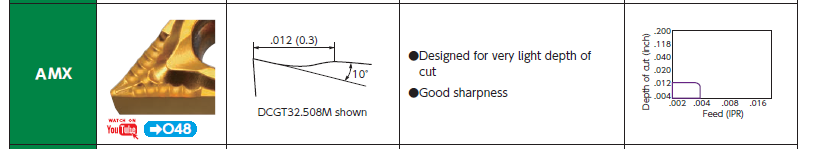

我们的 AMX 断屑槽专为薄型切屑控制而设计,具有超凡的锋利度。

与我们的 F 型断屑槽一起使用。F1、F05 或 FG。这些断屑槽是专为内径镗孔设计的,用于向后排空切屑。使用方法RH刀片配RH镗杆,LH刀片配LH镗杆

我们有多种独特的断屑槽可供选择,这些断屑槽是专为特定应用或操作而设计的。

如果您的机床有立式排屑站,我们有一系列 Y 轴夹持器可解决切屑缠结问题。工件在 Y 轴上加工,切屑从切削刃和工件上掉落。

中心线可通过扳手进行调整。它消除了工件端面上的中心凸台。提供恒定的外径尺寸。即使刀具在机床上,调整也很简单。

TFX 刀片专为大切削深度而设计,单次切削深度可达 5mm .197″ 。此外,还可提供刮刀片,以获得极佳的表面光洁度。

每种几何形状以及切屑控制和光洁度都各有优势。

选定插齿刀杆后,请确定刀杆的直径 (Ds)。从我们提供的刀杆套筒中选择合适的刀杆尺寸夹头,并将内径值(刀具图表中的 Ød)与刀杆上的 Ds 尺寸(也在夹头说明中标明)匹配起来。

例如

Holder: HY-NBH05020J-OH

05 =

5mm

5mm(= .197”)

(a

5mm

5mm(= .197”)

stick insert will fit)

020 =

20mm

20mm(= .787”)

(shank diameter of holder)

建议参数基于 303 不锈钢的加工。如果要切割较硬的材料或较难切割的材料,则应减少进给量和每次加工的切割深度。

– 饲料

1300 – 2500 mm/min

50 – 100 IPM

– 粗糙的 DOC

0.025mm

.001″

– 完成 DOC

0.005mm

.0002″

如需更多帮助,请联系:

向美国技术部发送咨询电子邮件

这很可能是设置不正确造成的。(中心线偏移)

加工一个角度,确保 (a) 和 (b) 长度相同;通过旋转套筒工具调整中心线高度,直到获得相同的长度。(差异应小于

0.02mm

.0008”

)

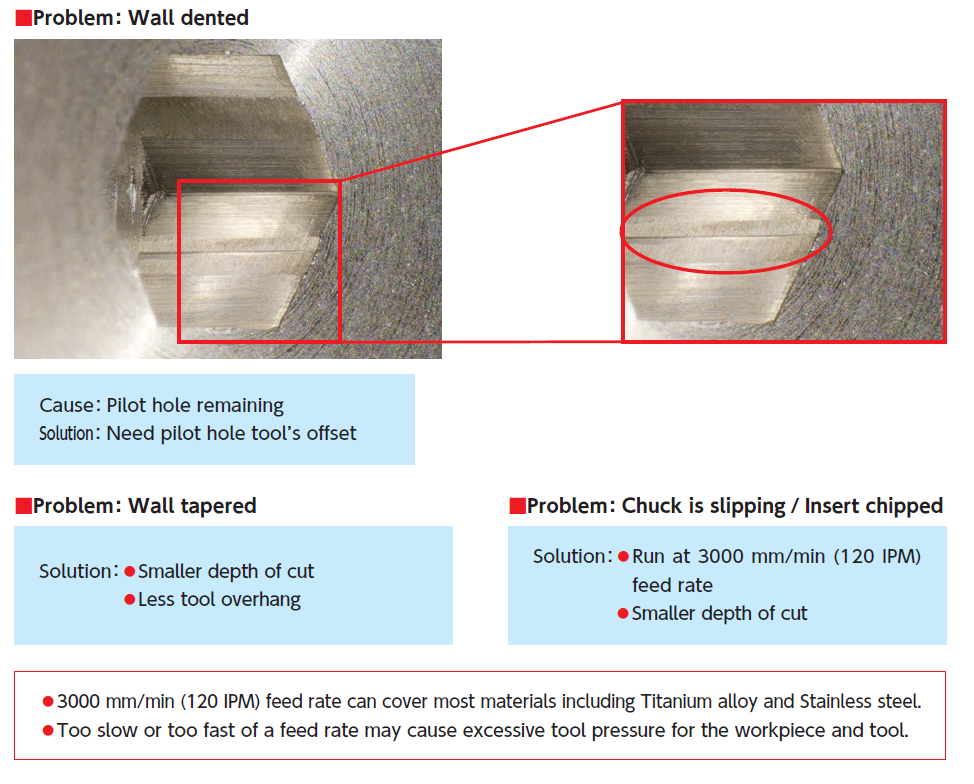

很可能导向孔仍然可见。因此,您需要检查导向孔的设置。

要解决这个问题,可以采用较小的切削深度,这样可以增加机床的加工次数。并考虑减少刀具悬伸。

要为我们独特的螺纹旋压系统报价,请提供:

– 螺纹形状和螺杆导程图

– 工件材料

– 棒料直径

– 瑞士机床型号

– 旋压主轴编号

使用尽可能小的悬伸量

使用恒定的

RPM

SFM

减少刀片的几何形状,以降低切削力。

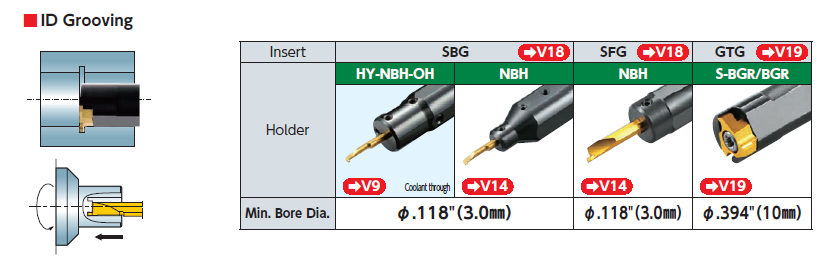

我们的双棒系列SBG 和 SFG 棒式刀片的最小孔径为

3mm

.118″

。

SBG 用于内径切槽

SFG用于内径端面切槽

配备 GTG 刀片的BG 系列的最小孔径为 10mm .394″

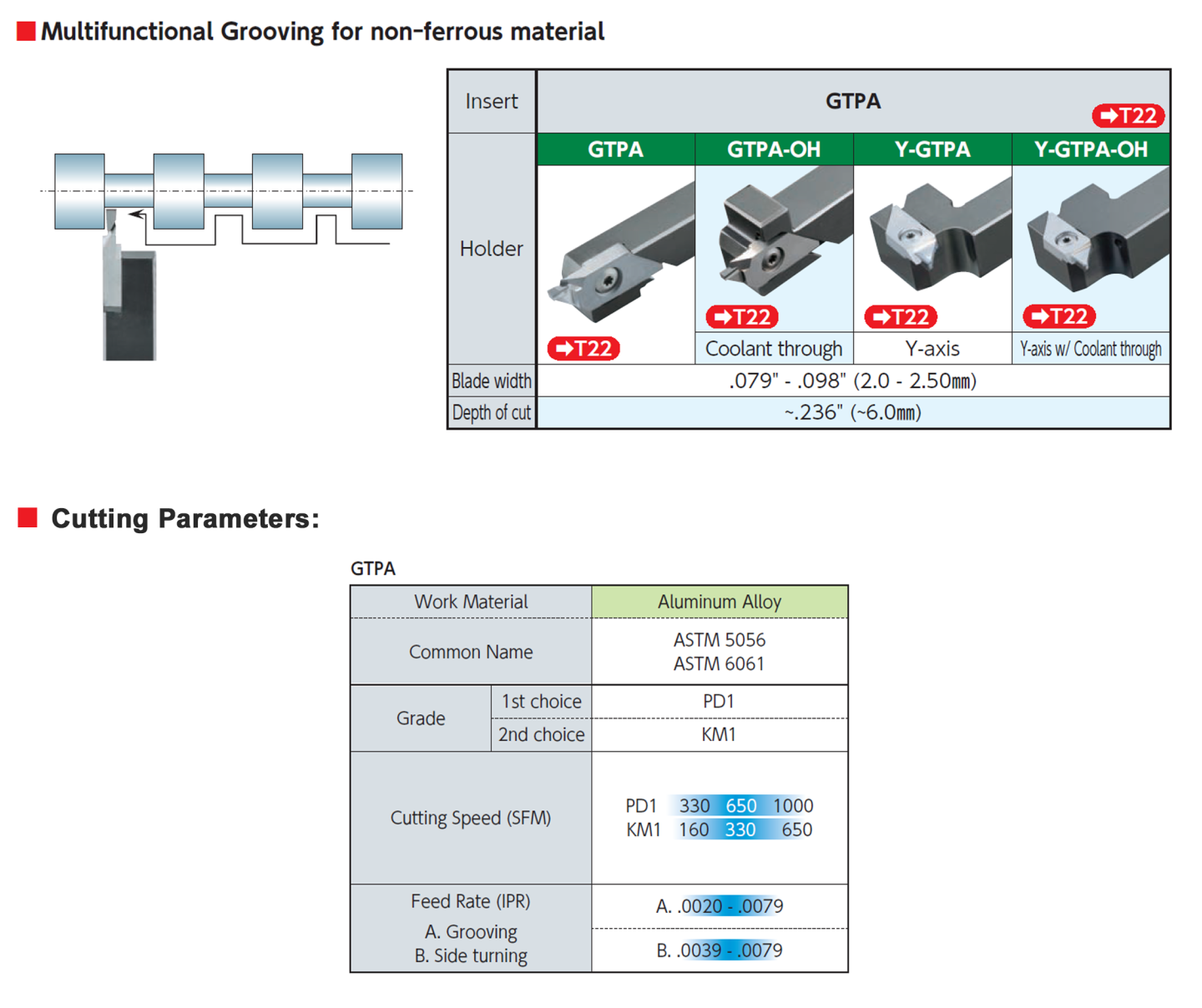

我们提供 GTPS 系列刀柄和刀片,包括 KM1 硬质合金刀柄和 PD1 PCD 刀片。

我们的 BIDEMICS、Sialon 和 Whisker 陶瓷牌号是 VGW 型刀片的理想选择。最佳牌号取决于具体材料、加工零件的条件和机床能力。SX7 是一个很好的起始牌号,SX3、SX9 和 WA1 是第二选择。对于 Waspaloy 零件,SX5 将是首选牌号。

请参阅我们的直刀柄和 L 型刀柄体模块化刀具。通过刀柄体选项,可使用多种刀片进行轮廓切槽和端面切槽。

是的,我们有 “Groove Duo“系列模块化刀具(刀柄体和各种刀片),可与我们的 VGW 型刀片配合使用,包括 BIDEMICS 和用于 HRSA 加工的陶瓷牌号,以及用于硬车削的 Whisker 牌号。

我们还有 GBWPF 系列刀片,可使用 DM4 硬质合金切槽刀片加工 HRSA、钛、钴铬合金、钢和不锈钢。GT 断屑槽专为端面切槽应用而设计。

订购 L 型刀架 (GKWP) 时,请务必记住使用反手刀片,即右手刀架主体 GKWPR… 需要左手刀片,反之亦然。

Saturn Duo 是一种端面切槽刀具系统,FGV 型刀片用于端面切槽,FBV 型刀片用于端面加工。2 个刀尖刀片,经济实用。通过优化悬伸和刀柄形状,提高了刀具刚性。可提供帮式、前帮式和套筒式刀柄。

切槽时,对中非常重要。切削刃呈 90 度角(与车削刀片不同)。因此,如果在中心上方,切槽刀片就会在侧面摩擦,而不是有效地切削材料。如果在中心位置,材料会落在切削刃的顶部,而不是以一定角度切削。如果要偏离中心,最好略低于中心而不是高于中心。

在这种情况下,如果进行多次切槽以形成切槽区域,刀片边缘可能会在最后一次切槽时遇到加工硬化区域,从而导致崩刃或切口。

相反,可尝试将切槽刀片从两侧外壁向下插入,以确保获得良好的加工效果。剩余的材料可以通过使用更坚固的刀片(如 RCGX)来去除。

对于大多数切割机系列,我们建议使用扭矩扳手 4Nm 35lbs (4Nm) 。

不,不要使用硬质合金刀具路径来加工陶瓷刀具。最好使用先进的加工 CAM 软件程序来创建更平滑的刀具路径,以提高陶瓷刀具的使用寿命和生产率。

建议进行连续切割。

如果使用液压卡盘或收缩卡盘,应向心轴体吹气以防止热膨胀。

要求最低速度为

300m/min

980 SFM

建议采用 1.5 度斜角。

切削 HRSA 材料:

即使看到 BUE 也要继续加工,去除 BUE 可能会导致崩角或断裂。

高速加工会使材料变硬。因此,至少要留出

0.3mm

.012”

的材料用于精加工。

是的,通常铸件比锻件更难加工。建议将铸件的进给量降低 25%。

最大限度地提高灰铸铁的进给量。

是的,我们有 HC7 和 WA1 等级的 RPG 和 RNG 陶瓷刀片用纽扣铣刀。建议使用大边缘准备。

RPIW 刀具(RPG 刀片):

32 up to 80mm

5/8 up to 4.0 inch

直径。

RNIW 刀盘(RNG 刀片): 50 – 80 mm 2.0 to 4.0 inch 直径。

*在切削入口和出口处,进给率降低 25%。

*增加转角处的进料速度,以补偿热量损失。

*随着 DOC 越来越小,应提高速度以补偿热量损失。

不利的切削条件包括:

1) 工件有表皮(例如硅质或熔渣)

2) 加工余量变化很大

3) 由于加工表面不均匀而产生很大的冲击载荷

4) 表面有高磨蚀性夹杂物

不稳定的切削条件指的是整个系统(机床、工件夹具、切削刀具、工件)的低稳定性,其原因包括:

1) 刀具和工件夹持性能差

2) 刀具悬伸过高

3) 机床不刚性

4) 工件壁薄

我们拥有种类齐全的可转位铣刀,专为高效加工铝而设计。

HFC 系列铣刀–

可根据要求提供 PCD 刀片修磨和刀具再平衡程序。

HPC 系列固定式和可调式铣刀 – 有多种直径可供选择,刀片有 PD1 和 PVD 涂层硬质合金 TM1 可供选择。可选刮刀和断屑槽。

一般来说,增加进给量的同时减小切削深度更有利于提高 MRR 和刀具寿命。但是,这可能取决于应用因素。

使用 SX3、SX7 和 SX9 铣削时不得使用冷却液。

切屑变薄是指与每齿进给量 fz 相比,最大切屑厚度 hmax 不断减小。

造成这种减小的因素有两个:

1) 铣削刀具的切削几何形状,特别是当刀片切削刃角度 χr 小于 90° 时(”轴向切屑变薄”)。

2) 切削宽度 “ae “的影响。如果圆周铣削和端面铣削中的 “ae “小于铣刀半径,则 hmax 将低于 fz。这种效应被称为 “径向切屑减薄”。了解切屑减薄非常重要。保持必要的切屑厚度需要适当增加每齿进给量,这也是正确编程 fz 的关键因素。

陶瓷刀具的性能与硬质合金刀具不同。在大多数情况下,刀具寿命的长短取决于可接受的毛刺程度,而不是磨损大小。

切屑负荷 “是 “每齿进给量 “或 “进给率 “的另一个术语。在过去,制造商将其称为 “工作台进给”,这源于一种传统的铣床,其进给运动是通过机床工作台的移动来实现的。

防尘圈是铣刀中普通可转位刀片上的一个小边缘,用于提高加工表面的质量。带有防尘圈的陶瓷铣刀片必须安装在铣刀的所有刀槽内。

防尘圈刀片是专门设计的,其防尘圈平面比标准刀片大得多。安装在铣刀上时,防尘圈刀片相对于普通刀片轴向突出。CBN 防尘圈刀片的高度与铣刀的前角相对,因此能有效地平滑加工表面,明显提高表面光洁度。

我们的带陶瓷刀片的切割机可安装一个或两个 CBN 刮片。

在使用铣刀之前,需要对刀片夹紧螺钉进行彻底的目视检查。螺钉的螺纹和头部以及钥匙插座都应处于良好的工作状态。如果螺钉损坏或弯曲,必须立即更换。

拧紧螺钉时,应使用正确的拧紧扭矩和正确的钥匙,以延长螺钉的使用寿命。

正确答案:

在加工过程中,有一些迹象表明需要更换刀片或刀具。

– 功率消耗(主轴负荷)明显增加 – 振动和噪音增加 – 加工精度下降,需要经常额外调整刀具 – 表面光洁度质量下降。功耗(主轴负载)明显增加

– 振动和噪音增加

– 加工精度降低,需要经常进行额外的刀具调整

– 表面光洁度质量降低

– 形成毛刺或毛刺形成明显增加

– 目测切削刃,发现刀刃侧面磨损严重,出现大面积崩刃或裂纹

如果您对特定应用中刀片的使用寿命有疑问,建议您联系 NTK 区域经理、NTK 代表或我们的技术部门。

始终使用尽可能强的刀片形状,以最大限度地提高强度和生产率。圆形刀片强度最高,V 型(35 度)刀片强度最低。

如果应用条件允许,最好使用圆形刀片或刀尖半径大、切入角小的方形刀片。

用半径切割半径时,两者之间的相互作用会发生移动。你会发现,刀片上进行切割的点会在刀片周围移动。编程和刀片是在 12 点钟位置切削的。当您使用圆形刀片向下移动半径时,该点就会移动到 10 点钟或 2 点钟的位置。这会造成推移,导致最终边缘的公差达不到要求。解决这个问题的简单办法是使用较小尺寸的 IC 刀片,这样就可以将切削的啮合点移到更靠近 12 点钟的位置。

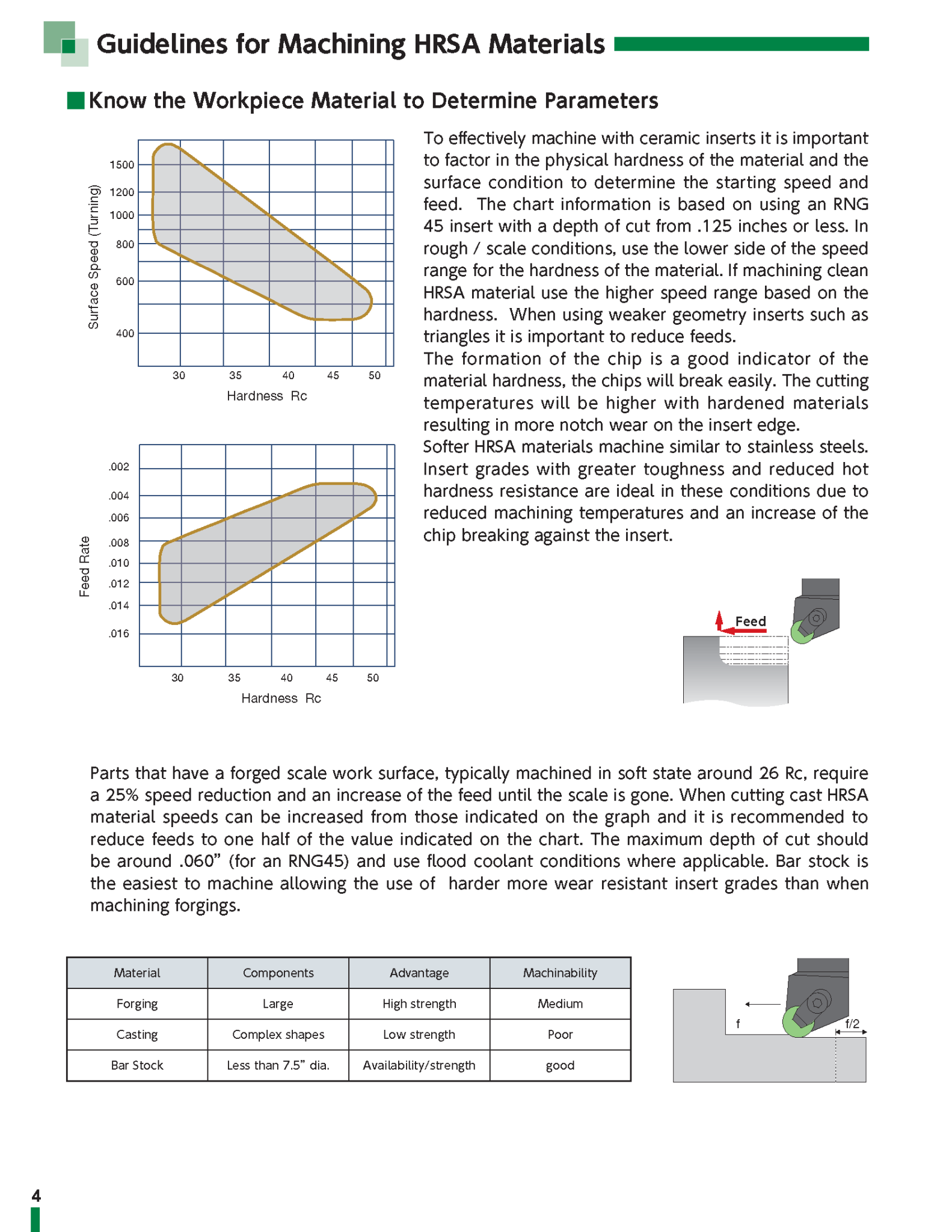

随着工件材料硬度的增加,应降低加工切削条件。如果工件上有鳞片,则应进一步降低切削条件,直到鳞片消失为止。

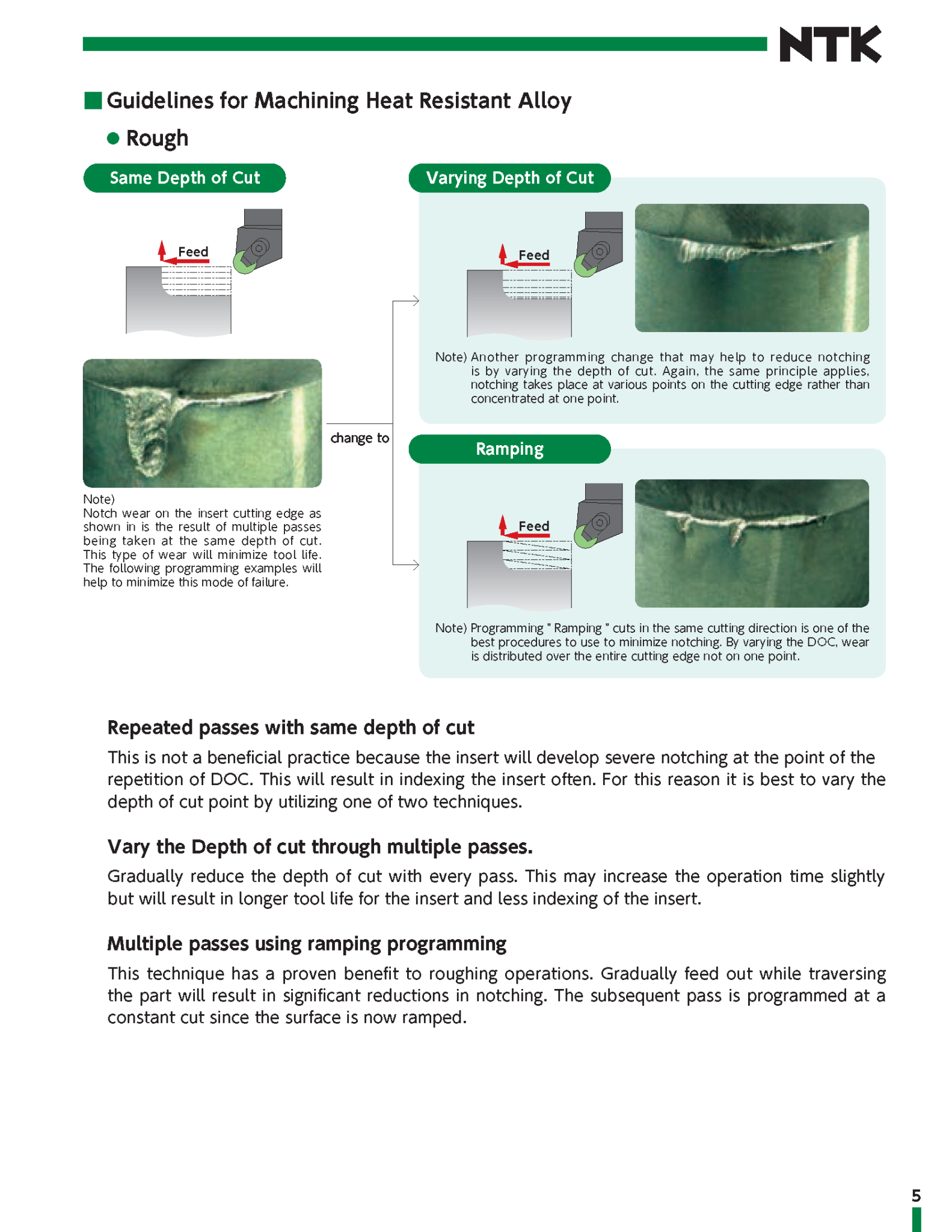

不要以相同的切削深度重复加工,而是尝试通过多次加工来改变切削深度。每次加工都逐渐减小切削深度可能会增加加工时间,但会延长刀具寿命,减少刀片转位。这一过程将减少刀片边缘的磨损。

或者,尝试使用斜坡程序进行多次加工,以显著减少刀片上的切口。

灰口铸铁是汽车行业公认的最受欢迎的材料。对于灰铸铁的粗加工,SX6 陶瓷级刀片是首选。其主要优势在于耐磨性和抗热震性(用于湿车削或铣削),使其加工速度比传统硬质合金刀片快三倍。

车削速度范围:

550 – 1100 m/min

1800 – 3500 SFM

铣削速度范围

460 – 1300 m/min

1500 – 4200 SFM

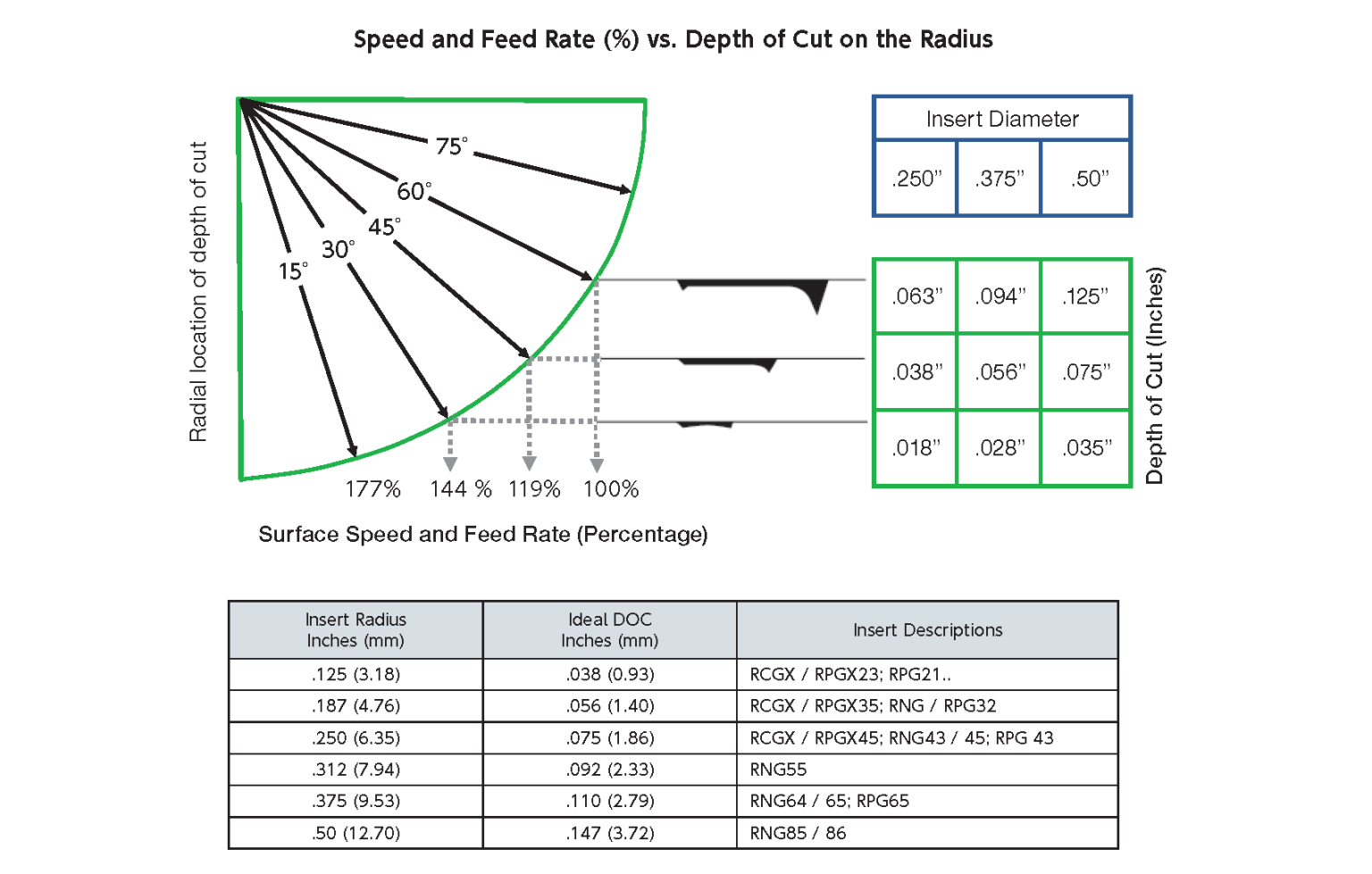

DOC 的任何增加都需要降低速度和进给率。这些参数基于陶瓷刀片的耐高温能力,其切屑厚度可使热量集中在刀片前方区域,从而降低切削压力,减少磨损。如果在不相应减少进给量的情况下降低速度,这种效果就会丧失,并且由于较冷的切屑导致刀片边缘崩裂,从而使性能下降。

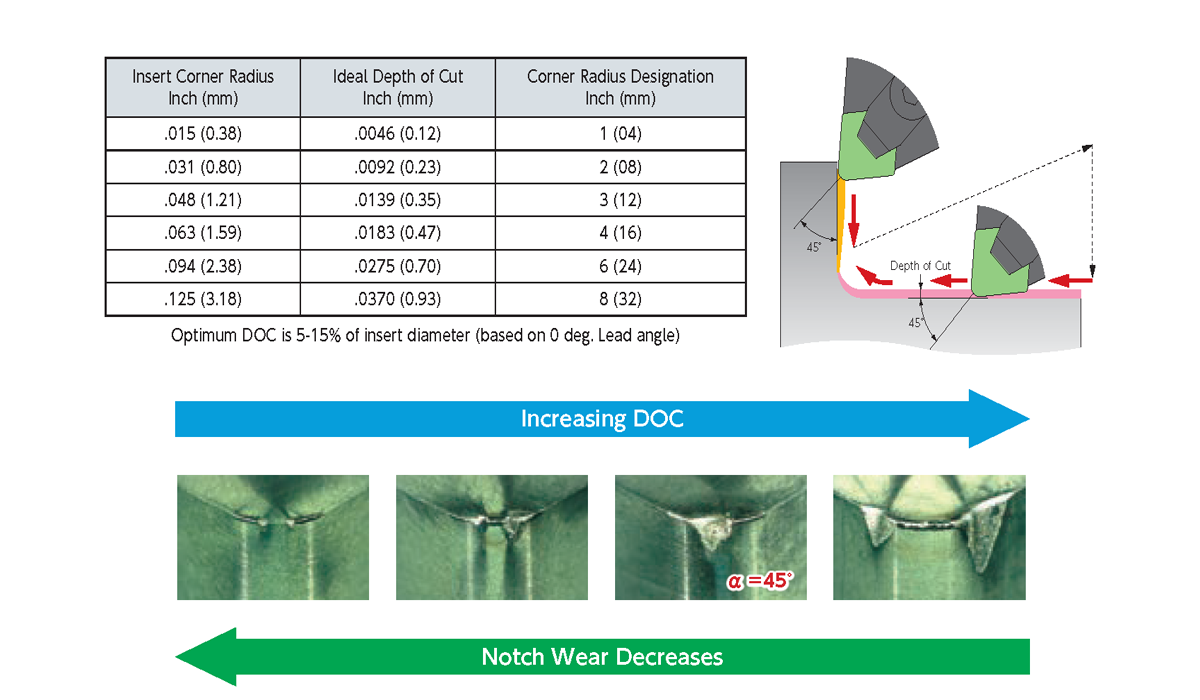

刀片鼻半径与切削深度之间存在相关性。

最好在进入弯道和改变方向后从弯道出来时将进给量减少 50%。

最好使用圆形刀片在粗加工时去除大部分材料。精加工的材料去除量应与直刃刀片的刀尖半径相适应。如果工件上有要求的半径特征,那么在精加工工件和特征时,材料去除量不应超过刀片半径的要求。通过在精加工工序中采用正确的刀尖半径,并保持低于转角半径的 45 度标记,可以最大限度地减少切口,从而可以从刀片的两个方向对转角进行编程切削操作。

在使用 BIDEMICS、SiAlON 和 Whisker 车削时,应使用淹没冷却液。

在使用 SX3、SX7 和 SX9 铣削时,不应使用冷却液。

还请注意,不推荐使用高压冷却液输送系统。

尽可能使用最大的导程角,以便将切削力分散到刀片更大的表面区域。这样可以减少切口,提高刀具寿命和表面光洁度。

在加工带有鳞片或较硬材料的零件时可能会出现这种情况。常见的原因是加工速度和进给量过高。加工带有锻造鳞片的零件时,需要将速度和进给量降低 25%,直到鳞片消失为止。另一种解决方案是对工件进行预倒角,以降低刀片在切入或切出点发生切屑或断裂的可能性。

请参考我们提供的刀片鼻半径-切削深度-进给速度相关图表,以获得最佳加工效果。

推荐喂料表

| 机头半径 | 切削深度 ( mm inch ) | 进给 ( mm/rev IPR ) | |

| 30 微米 | 60 微米 | ||

| 0.4 1/64 | – 0.2 .007 | 0.05 .002 – 0.08 .003 | 0.08 .003 – 0.101 .004 |

| 0.8 1/32 | – 0.4 .015 | 0.08 .003 – 0.101 .004 | 0.101 .004 – 0.127 .005 |

| 1.19 3/64 | – 0.51 .020 | 0.101 .004 – 0.127 .005 | 0.127 .005 – 0.17 .0065 |

| 1.6 1/16 | – 0.76 .030 | 0.101 .004 – 0.14 .0055 | 0.15 .006 – 0.2 .0075 |

| 6.35 1/4 | – 2.03 .080 | 0.18 .007 – 0.25 .010 | 0.25 .010 – 0.36 .014 |

考虑使用强度更大的刀片。负刃刀片具有较重的刃口处理、倒角和磨刀功能,用于加工淬硬钢和铁。

请注意 “S “边缘的准备工作,以帮助保护边缘:S0415、S0420、S0525、S0635

BIDEMICS、陶瓷和 CBN 不适合钛加工。陶瓷的切削速度很高,可能会引起火灾。

最好的选择是使用我们的涂层硬质合金刀片。

推荐的硬质合金牌号:DM4、DT4、QM3、TM4、ZM3

Stellite 是一类难以加工的硬钴铬合金。将根据应用情况推荐使用 Sialon 和晶须级合金。

| 工作材料 | 粗车/刻度 | 无刻度粗加工和半精加工 | 开槽 | 铣削 | |||||

| 第一选择 | 第二选择 | 第一选择 | 第二选择 | 高转速潜力 | 第一选择 | 第二选择 | 第一选择 | 第二选择 | |

| Stellite 6 | SX5 | SX9 | SX9 | WA1 | JX3 | SX7 | SX3 | SX9 | SX7 |

双相不锈钢具有奥氏体-铁素体冶金结构。超级双相不锈钢含有更多的铬和钼,以提高耐腐蚀性。它们被认为是难以切割的材料。

双相不锈钢 – 22cr 双相钢(Duplex SS2205)–一种铁素体和奥氏体钢,含 22% 铬、3% 钼、5-6% 镍的合金不锈钢。(X2CrNiMoN22-5-3)

超级双相不锈钢 – 25Cr 双相钢(S32750;S32760;2507;2750;合金 2507)含有 25% 的铬、4% 的钼和 7% 的镍。钼、铬和氮含量高,因此具有很强的抗氯化物点蚀和缝隙腐蚀能力。(X2CrNiMoN25-7-4)

QM3、VM1 和TM4硬质合金刀片可成功应用于铜加工。UC1级具有超细颗粒 PCD 涂层。

铍铜或 BeCu(铍青铜或弹簧铜)具有良好的机加工性能。与工具钢或大多数不锈钢相比,铍青铜的机加工性能相似或稍好。它是强度最高的铜基合金之一。合金特性包括出色的沉淀硬化处理、出色的导热性和抗应力松弛性。

两个系列:

C17200 和 C17300 – 高强度和中等导电性

C17500 和 C17510 – 高导电性和中等强度。

不,这是两种不同类型的铸铁。奥氏体球墨铸铁也被称为球墨铸铁。镍、铬和铜的存在使其具有耐腐蚀性。零件的机械加工与灰铸铁相似,但插入件的几何形状可能与适合奥氏体不锈钢应用的插入件更接近。机加工性能通常优于铸钢。铬含量是影响切削性的重要因素,随着铬含量的增加,硬碳化物也会增加,从而降低切削性。

ADI 零件的材料状况和硬度水平可能会有所不同,这将影响切削工具的选择。预硬 ADI 零件的加工可能与高合金钢材料类似。如果铸件是在淬硬状态下加工的,则需要考虑用于加工 “H “类铸铁的刀具。

“预硬钢 “是指回火硬度不太高的钢,一般低于 45HRC。预硬钢 “和 “硬钢 “与工具切割材料的能力有关。根据硬度不同,钢可分为以下几类:

软钢:退火后硬度可达 HB 250

预硬钢:

– HRC 30-37

– HRC 38-44

淬火钢:

– HRC 45-49

– HRC 50-55

– HRC 56-63 及更多

至于 “硬钢“,通常是指硬度达到 HRC 60 或更高的钢材。

低碳钢也称为低碳钢。与高碳钢和其他钢材相比,低碳钢的碳含量较低,因此通常具有更高的延展性、可加工性和可焊性。但这也意味着它几乎不可能通过加热和淬火来硬化和强化。(1018、1020、1026、1020/1026、CR 1045、HR 1045、12L14、CR 1215)

塑料具有非常好的机加工性能。与金属相比,切削塑料的速度和进给量通常要高得多,切削工具的磨损也较小。然而,要获得所需的精度和出色的表面光洁度,选择合适的切削工具至关重要。要获得所需的精度和出色的表面光洁度,选择合适的切削工具至关重要。我们建议使用具有抗粘附性的上锐刀片。

切屑控制问题很常见。如果您使用的是瑞士数控系统的垂直刀架,我们的 Y 轴刀架可以消除切屑缠结。适当的排屑和冷却(空气或温和的水基冷却液)可提高排热效果,从而保持刀片刃口锋利,延长刀具寿命并保持工件公差。KM1 级刀片的切削刃非常锋利,可用于剪切材料,抛光镜面处理具有极佳的抗粘连性。刀片选择包括半径为 0.0 的选项。

KM1: an uncoated carbide, precision ground and polished to a mirror

finish (adhesion resistance), and edge sharpness

TM4: Edge sharpness, thin coating, adhesion resistance

镍铬合金是一组镍铬合金的名称。它也被称为铬镍合金、镍铬合金、镍铬合金等。公认的镍铬合金 80(镍铬合金 80/20)由 80% 的镍和 20% 的铬组成。某些镍铬合金牌号可能含有铁等其他元素。

要加工镍铬合金,初始切削参数应根据镍基超级合金的建议参数来确定。

陶瓷牌号选项: SX3、SX5、SX7、SX9 粗加工和半精加工

标号 JX1、JX3(无刻度)半精加工

硬质合金选项 DM4, QM3

是的,没错。

船用钢包括各种高强度、高屈服度的合金钢,主要用于船舶应用,特别是船体和潜艇。这些钢的典型代表有 100 HLES、HY-80、HY-100 等。加工高强度钢的一般方法基于对具有类似强度和硬度特性的合金钢的建议。